La sélection d'un four à moufle en fonction de son utilisation prévue est essentielle car l'application dicte la plage de température requise, l'uniformité thermique et la conception de la chambre. Un four optimisé pour un processus de recuit à basse température échouera lors d'un frittage céramique à haute température, et un four conçu pour le traitement de matériaux en vrac pourrait manquer de la précision nécessaire pour des travaux analytiques sensibles. Choisir le bon four prévient les expériences ratées, les échantillons endommagés et les coûts inutiles.

Un four à moufle n'est pas un appareil universel. Le considérer comme un instrument de précision où des caractéristiques spécifiques sont adaptées à un processus scientifique ou industriel spécifique est la seule façon de garantir des résultats fiables et reproductibles.

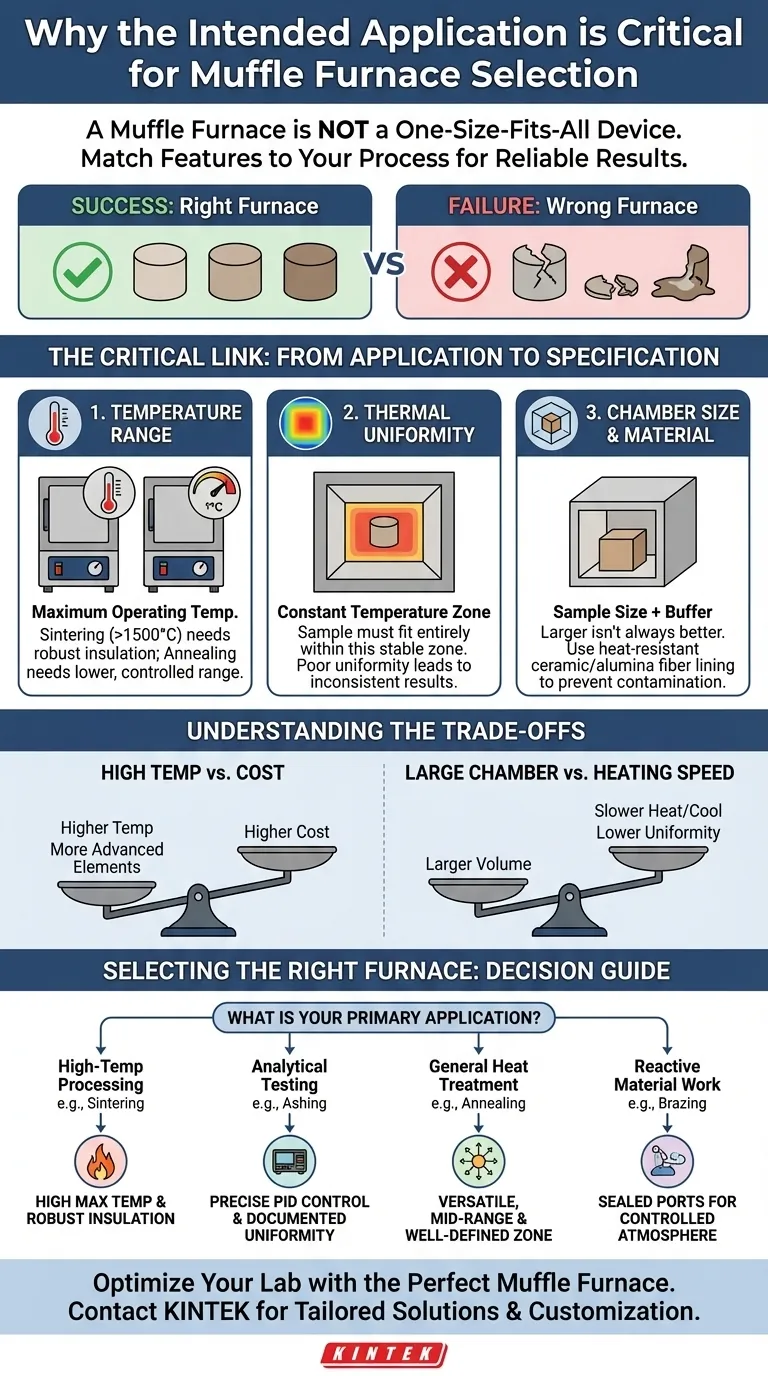

Le lien critique : De l'application à la spécification

Comprendre votre application est la première étape pour traduire vos besoins procéduraux en spécifications techniques. Les facteurs les plus importants sont la plage de température, l'uniformité thermique et la construction de la chambre.

Plage de température : Le principal différenciateur

La température de fonctionnement maximale est la spécification la plus fondamentale d'un four à moufle. Différents processus fonctionnent à des niveaux thermiques très différents.

Par exemple, le frittage de céramiques ou la création d'alliages métalliques nécessitent souvent des températures extrêmement élevées, dépassant parfois 1500°C. Ces fours doivent être construits avec une isolation robuste en fibre d'alumine de haute pureté pour résister aux contraintes thermiques.

En revanche, des processus comme le recuit ou d'autres traitements thermiques peuvent ne nécessiter qu'une plage de température plus basse et plus contrôlée. L'utilisation d'un four à haute température pour ces tâches est souvent un choix inefficace et inutilement coûteux.

Uniformité thermique : La clé de résultats reproductibles

Une chambre de four n'est pas chauffée uniformément. Il existe un volume spécifique dans la chambre, connu sous le nom de zone de température constante, où la température est stable et cohérente avec le point de consigne.

Cette zone est toujours plus petite que les dimensions globales de la chambre. Pour tout processus nécessitant de la précision, du développement pharmaceutique à la recherche sur les matériaux, l'échantillon doit s'intégrer entièrement dans cette zone de température constante.

Placer un échantillon dans une partie de la chambre avec une faible uniformité de température entraînera des résultats incohérents, des traitements thermiques ratés et des données peu fiables.

Taille et matériau de la chambre

La taille de chambre requise doit être basée sur la taille de votre échantillon plus une marge pour s'assurer qu'il rentre dans la zone de température constante. Une chambre plus grande n'est pas toujours meilleure.

Les matériaux tapissant la chambre sont également essentiels. Pour la plupart des applications à haute température, des fibres céramiques ou d'alumine résistantes à la chaleur sont utilisées pour assurer la durabilité et prévenir la contamination de l'échantillon.

Comprendre les compromis

Aucun four n'excelle dans toutes les tâches. Le processus de sélection implique toujours d'équilibrer des facteurs concurrents et de faire un compromis éclairé.

Haute température vs. coût

Les fours capables d'atteindre des températures plus élevées sont exponentiellement plus chers. Ils nécessitent des éléments chauffants plus avancés, une isolation supérieure et des contrôleurs plus sophistiqués, ce qui augmente le coût et la consommation d'énergie.

Grande chambre vs. vitesse de chauffage

Un volume de chambre plus grand met naturellement plus de temps à chauffer et à refroidir. Il est également plus difficile et énergivore de maintenir une uniformité de température rigoureuse sur un espace plus grand.

Usage général vs. processus spécialisés

Un traitement thermique de base peut être effectué dans un four simple. Cependant, des applications comme la calcination peuvent nécessiter une ventilation spéciale pour gérer les fumées, tandis que le brasage ou la réduction nécessitent des orifices pour introduire une atmosphère inerte ou contrôlée. Ces caractéristiques augmentent le coût et sont inutiles pour d'autres tâches.

Comment choisir le bon four pour votre application

Utilisez votre application principale pour guider votre processus de prise de décision.

- Si votre objectif principal est le traitement de matériaux à haute température (frittage, alliage) : Priorisez un four avec une température maximale très élevée et une isolation robuste de haute pureté.

- Si votre objectif principal est l'analyse (calcination, analyse gravimétrique) : Concentrez-vous sur une uniformité de température documentée et un contrôle PID précis, même si la température maximale est modérée.

- Si votre objectif principal est le traitement thermique général (recuit, trempe) : Un four polyvalent de milieu de gamme avec une zone de température constante bien définie offre le meilleur équilibre entre performance et coût.

- Si vous travaillez avec des matériaux réactifs (brasage, réduction) : Assurez-vous que le four dispose d'orifices scellés pour l'introduction d'une atmosphère contrôlée, car un four à air standard ne fonctionnera pas.

En définissant d'abord votre processus, vous transformez la sélection du four d'une conjecture en une décision stratégique et calculée.

Tableau récapitulatif :

| Type d'application | Considérations clés | Caractéristiques de four recommandées |

|---|---|---|

| Traitement de matériaux à haute température (par exemple, frittage, alliage) | Nécessite une température max élevée (>1500°C) et une isolation robuste | Isolation en fibre d'alumine de haute pureté, éléments chauffants avancés |

| Tests analytiques (par exemple, calcination, analyse gravimétrique) | Nécessite un contrôle et une uniformité précis de la température | Zone de température constante documentée, contrôle PID |

| Traitement thermique général (par exemple, recuit, trempe) | Équilibre performance et coût | Température de gamme moyenne, zone de température constante bien définie |

| Travail sur matériaux réactifs (par exemple, brasage, réduction) | Nécessite une atmosphère contrôlée | Orifices scellés pour gaz inertes, systèmes de contrôle d'atmosphère |

Prêt à optimiser votre laboratoire avec le four à moufle parfait ? Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de fours à haute température avancées adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, le tout avec de solides capacités de personnalisation approfondie. Que vous soyez dans la recherche sur les matériaux, la pharmacie ou le traitement industriel, nous assurons un contrôle précis de la température, un chauffage uniforme et des performances fiables pour prévenir les expériences ratées et réduire les coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et obtenir des résultats reproductibles !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus