Dans tout four à induction, un contrôle précis de la température est le facteur le plus critique pour garantir une qualité de produit constante, une efficacité opérationnelle et une intégrité métallurgique. Il dicte tout, de la composition finale de l'alliage et des propriétés mécaniques à la prévention des défauts coûteux, transformant le processus de fusion d'un simple acte de chauffage en une discipline de fabrication contrôlée.

Le problème fondamental n'est pas simplement de faire fondre du métal, mais de contrôler son état avec précision. Une température imprécise conduit directement à des propriétés matérielles incohérentes, à des défauts de coulée et à un gaspillage d'énergie, sapant l'ensemble du processus de production.

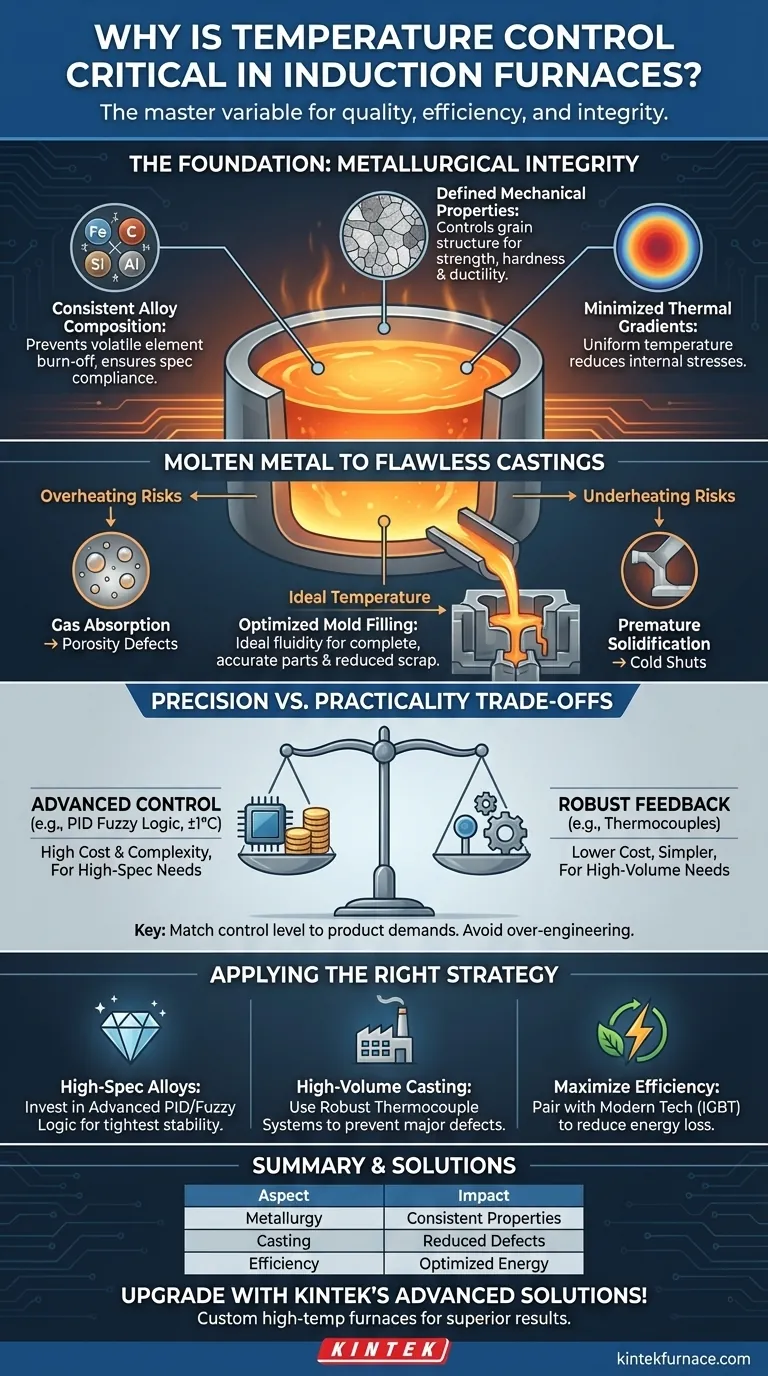

Le fondement de la qualité : l'intégrité métallurgique

Les propriétés finales de votre métal sont déterminées bien avant qu'il ne soit coulé. Elles sont forgées dans le bain de fusion, où la température est la variable maîtresse.

Assurer une composition d'alliage cohérente

Chaque élément d'un alliage a un comportement spécifique à différentes températures. Une chaleur excessive peut provoquer la volatilisation des éléments volatils, modifiant la composition finale et compromettant les propriétés visées du matériau.

Un contrôle stable de la température garantit que tous les éléments restent correctement dissous et distribués dans la masse fondue, assurant que l'alliage respecte les spécifications à chaque fois.

Définir les propriétés mécaniques

La température à laquelle un métal est maintenu et coulé influence directement sa structure granulaire. Cette structure, à son tour, dicte des propriétés mécaniques critiques telles que la dureté, la résistance à la traction et la ductilité.

Sans un contrôle précis, vous introduisez une variabilité dans le produit final, ce qui entraîne des performances incohérentes et des défaillances potentielles sur le terrain.

Minimiser les gradients thermiques

Des systèmes de contrôle efficaces s'efforcent de maintenir une différence de température minimale entre le cœur et la surface du métal en fusion.

De grands gradients thermiques peuvent créer des contraintes internes et des incohérences au sein du matériau, avant même qu'il ne soit coulé. Une température uniforme est la base d'un produit uniforme et de haute qualité.

Du métal en fusion aux moulages impeccables

La transition d'un bain de fusion à une pièce solide est un processus semé d'embûches. La bonne température est votre outil principal pour atténuer ces risques.

Prévenir la porosité et les défauts

La surchauffe du métal augmente sa capacité à absorber des gaz comme l'hydrogène et l'oxygène. Ces gaz sont piégés lors de la solidification, créant de la porosité—un défaut critique qui affaiblit la pièce moulée finale.

Inversement, un chauffage insuffisant peut entraîner une solidification prématurée du métal, ce qui se traduit par des remplissages incomplets, appelés soudures froides.

Optimiser le remplissage du moule et la fluidité

Chaque moulage a une température de coulée idéale qui assure que le métal a la bonne fluidité. Cela lui permet de s'écouler en douceur et de remplir chaque détail du moule sans éroder la surface du moule ni se solidifier trop rapidement.

Un contrôle précis de la température permet cette fluidité optimale, garantissant que les pièces complexes sont formées complètement et avec précision. Cela réduit directement les taux de rebut et le gaspillage de matériaux.

Comprendre les compromis : Précision vs. praticité

Si le contrôle de la température est essentiel, le degré de précision requis est une décision commerciale critique impliquant des compromis clairs.

Le coût du contrôle avancé

Les systèmes de pointe, tels que ceux utilisant la logique floue PID, peuvent maintenir la stabilité de la température à ±1°C. Ce niveau de précision est incroyable mais s'accompagne d'un investissement en capital et de frais d'entretien plus élevés.

La complexité de la mise en œuvre

Les systèmes de contrôle avancés ne sont pas "plug-and-play". Ils nécessitent une intégration, un étalonnage et des opérateurs qualifiés qui comprennent comment utiliser des courbes de chauffage programmables et interpréter les données de retour.

Un système avancé mal mis en œuvre peut créer plus de problèmes qu'un système plus simple bien géré.

Le risque de sur-ingénierie

Toutes les applications ne nécessitent pas une précision inférieure au degré. La clé est d'adapter le niveau de contrôle aux exigences du produit final. Une pièce de fonderie à usage général ne justifie peut-être pas le coût d'un système conçu pour un alliage aérospatial haute performance.

Comment appliquer cela à votre projet

Votre choix de stratégie de contrôle de la température doit être directement aligné sur votre objectif opérationnel principal.

- Si votre objectif principal est de produire des alliages de haute spécification : Investissez dans des systèmes de contrôle PID ou de logique floue avancés pour atteindre la stabilité de température la plus stricte possible et garantir les propriétés métallurgiques.

- Si votre objectif principal est le moulage à grand volume avec une bonne qualité : Mettez en œuvre des systèmes robustes de rétroaction par thermocouple qui empêchent un sur- ou sous-chauffage significatif afin de minimiser les défauts et d'assurer un remplissage constant du moule.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Associez votre système de contrôle de la température à une technologie de four moderne, telle que les onduleurs IGBT, pour réduire les pertes d'énergie et garantir qu'une plus grande puissance est dirigée vers la masse fondue.

En fin de compte, maîtriser le contrôle de la température est le chemin le plus direct pour maîtriser votre produit final et ses performances.

Tableau récapitulatif :

| Aspect | Impact du contrôle de la température |

|---|---|

| Intégrité métallurgique | Assure une composition d'alliage et des propriétés mécaniques constantes, minimisant les défauts. |

| Qualité de la coulée | Prévient la porosité et les soudures froides, améliorant le remplissage du moule et réduisant les taux de rebut. |

| Efficacité opérationnelle | Optimise l'utilisation de l'énergie et la stabilité du processus, réduisant les coûts et améliorant le rendement. |

| Stratégies de contrôle | Va des systèmes de base pour usage général aux PID/logique floue avancés pour une haute précision. |

Améliorez votre four à induction avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et atmosphère, ainsi que des systèmes CVD/PECVD, adaptés à vos besoins uniques. Nos capacités de personnalisation approfondie garantissent un contrôle précis de la température pour des résultats métallurgiques supérieurs et une efficacité opérationnelle. Ne laissez pas des températures incohérentes compromettre votre production—contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus et fournir des résultats fiables et de haute qualité !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs