À la base, le PECVD est une pierre angulaire de la fabrication moderne à grand volume car il combine efficacement l'efficacité, la polyvalence et les basses températures de traitement. Cela lui permet de déposer des couches minces uniformes et de haute qualité sur de grandes surfaces sans endommager les composants sensibles préexistants sur un substrat. C'est cette capacité à basse température qui débloque son aptitude à produire des appareils électroniques complexes et multicouches à l'échelle.

La véritable valeur du PECVD dans la fabrication à grande échelle ne réside pas seulement dans le dépôt de couches ; c'est la capacité de le faire à basse température. Cet attribut unique permet la création de dispositifs sophistiqués tels que les microcircuits intégrés et les écrans modernes, qui seraient détruits par la chaleur des méthodes de dépôt traditionnelles.

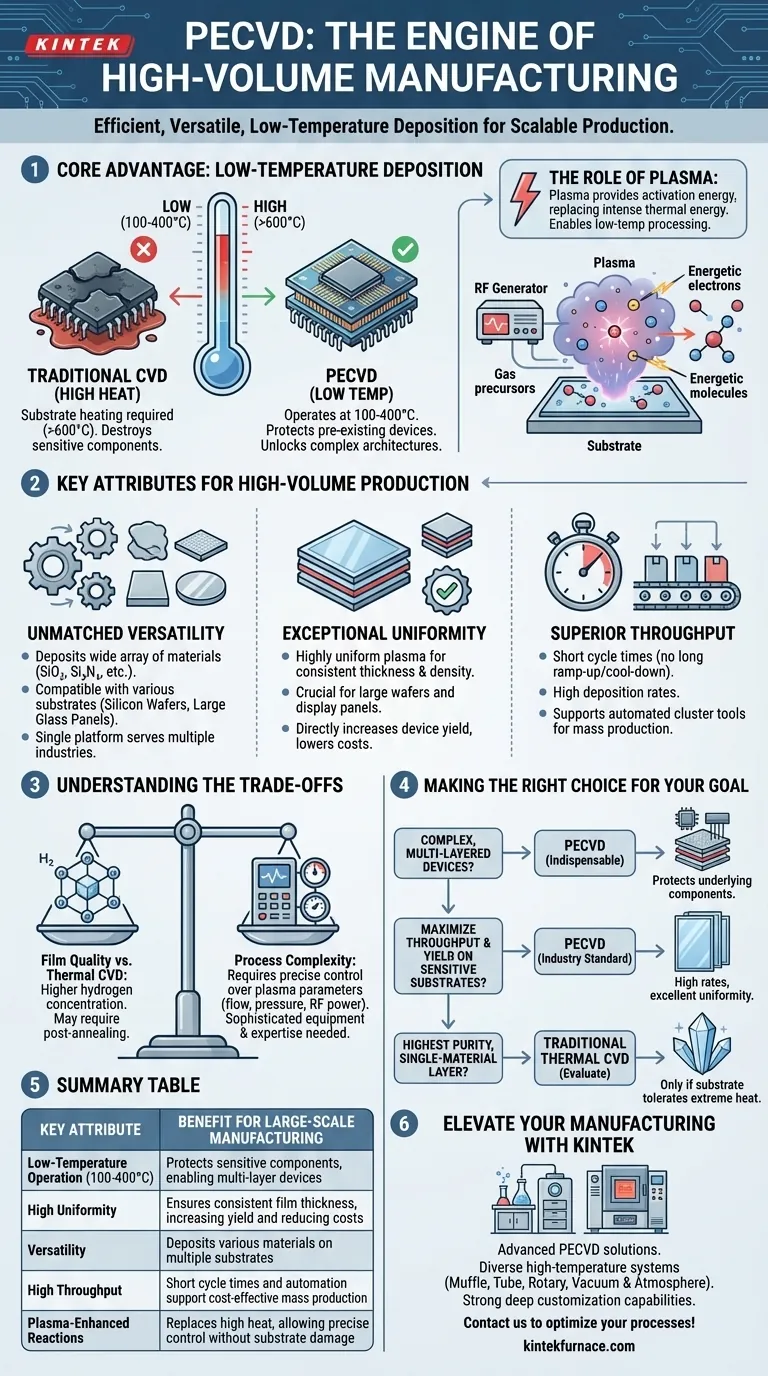

L'avantage fondamental : le dépôt à basse température

La caractéristique déterminante du dépôt chimique en phase vapeur assisté par plasma (PECVD) est son utilisation du plasma pour piloter les réactions chimiques nécessaires à la croissance des couches, plutôt que de dépendre uniquement d'une chaleur élevée.

Pourquoi la basse température change la donne

Dans le dépôt chimique en phase vapeur (CVD) traditionnel, les substrats doivent être chauffés à des températures très élevées (souvent >600°C) pour fournir l'énergie thermique nécessaire pour décomposer les gaz précurseurs et former une couche.

Cette chaleur élevée est destructrice pour de nombreux dispositifs électroniques modernes. Les composants tels que les transistors, les interconnexions métalliques ou les matériaux organiques fabriqués lors des étapes précédentes ne peuvent pas survivre à de telles températures, ce qui rend le CVD traditionnel inadapté à de nombreuses étapes critiques du processus.

Le PECVD fonctionne à des températures beaucoup plus basses, généralement dans la plage de 100 à 400°C. Cela permet le dépôt de couches essentielles au-dessus d'architectures de dispositifs complexes et entièrement formées sans provoquer de dommages ni altérer leurs performances.

Le rôle du plasma

Dans un système PECVD, un champ électromagnétique (généralement de radiofréquence) est utilisé pour ioniser les gaz précurseurs, créant un plasma à basse température.

Ce plasma contient des électrons et des ions hautement énergétiques. Les collisions entre ces particules énergétiques et les molécules de gaz neutres fournissent l'énergie nécessaire pour rompre les liaisons chimiques et initier la réaction de dépôt sur la surface du substrat.

Essentiellement, le plasma fournit l'énergie d'activation, remplaçant le besoin d'une énergie thermique intense. C'est le mécanisme clé qui rend possible le traitement à basse température.

Attributs clés pour la production à grand volume

Au-delà de son avantage à basse température, le PECVD possède plusieurs autres caractéristiques qui le rendent idéal pour la fabrication en série.

Polyvalence inégalée

Le PECVD peut déposer un large éventail de matériaux, y compris des diélectriques cruciaux comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄).

Le processus est compatible avec divers substrats, des plaquettes de silicium utilisées dans la fabrication de microcircuits aux grands panneaux de verre utilisés pour les écrans plats. Cette flexibilité permet à une seule plateforme technologique de desservir plusieurs industries.

Uniformité exceptionnelle

Pour qu'un dispositif fonctionne de manière fiable, ses couches doivent avoir une épaisseur et une densité constantes sur toute la surface. Ceci est particulièrement vrai pour les grandes plaquettes de silicium ou les panneaux d'affichage où des milliers ou des millions de dispositifs individuels sont fabriqués simultanément.

Les systèmes PECVD sont conçus pour fournir un plasma très uniforme, ce qui donne des couches avec une excellente cohérence d'épaisseur et de propriétés sur de très grandes surfaces. Cela se traduit directement par un rendement d'appareil plus élevé et des coûts de fabrication réduits.

Débit et efficacité supérieurs

Étant donné que le processus ne nécessite pas de longs temps de montée en température et de refroidissement associés aux fours à haute température, les temps de cycle du PECVD sont relativement courts.

Ce taux de dépôt élevé, combiné à la capacité de traiter de grands substrats dans des outils de regroupement automatisés, entraîne le débit élevé nécessaire à une fabrication rentable à grande échelle.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution parfaite pour tous les scénarios. Comprendre ses limites est crucial pour prendre des décisions d'ingénierie éclairées.

Qualité de la couche par rapport au CVD thermique

Les couches déposées par PECVD contiennent souvent une concentration d'hydrogène plus élevée que leurs homologues à haute température. Cet hydrogène est incorporé à partir des gaz précurseurs (comme le silane, SiH₄) et peut parfois affecter les propriétés électriques de la couche ou sa stabilité à long terme.

Pour les applications exigeant la pureté et la densité de couche la plus élevée possible, les procédés thermiques à haute température peuvent toujours être préférés, mais seulement si le substrat peut tolérer la chaleur. Souvent, une étape de recuit post-dépôt est utilisée pour éliminer l'hydrogène des couches PECVD.

Complexité du processus

La physique du plasma est intrinsèquement complexe. Le contrôle des propriétés de la couche — telles que la contrainte, la densité et la composition chimique — nécessite un contrôle précis de nombreux paramètres tels que le débit de gaz, la pression, la puissance RF et la fréquence.

Cela nécessite des équipements sophistiqués et coûteux, ainsi qu'une expertise significative en ingénierie des processus pour maintenir des résultats stables et reproductibles dans un environnement à grand volume.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de dépôt dépend entièrement de vos priorités de fabrication et des exigences de votre appareil.

- Si votre objectif principal est de créer des dispositifs multicouches complexes : Le PECVD est indispensable en raison de son traitement à basse température, qui protège les composants sous-jacents tels que les transistors et les couches métalliques.

- Si votre objectif principal est de maximiser le débit de production et le rendement pour les dispositifs sur substrats sensibles à la température : La combinaison par le PECVD de taux de dépôt élevés et d'une excellente uniformité sur de grandes surfaces en fait la norme de l'industrie.

- Si votre objectif principal est d'obtenir la pureté matérielle la plus élevée possible pour une couche simple et unique : Vous pouvez évaluer le CVD thermique traditionnel, mais seulement si votre substrat peut résister à la chaleur extrême sans dommage.

En fin de compte, le PECVD permet la fabrication à grande échelle en permettant le dépôt de couches critiques là où les températures élevées ne sont tout simplement pas une option.

Tableau récapitulatif :

| Attribut clé | Avantage pour la fabrication à grande échelle |

|---|---|

| Fonctionnement à basse température (100-400°C) | Protège les composants sensibles, permettant des dispositifs multicouches |

| Uniformité élevée | Assure une épaisseur de couche constante, augmentant le rendement et réduisant les coûts |

| Polyvalence | Dépose divers matériaux (ex : SiO₂, Si₃N₄) sur plusieurs substrats |

| Débit élevé | Des temps de cycle courts et l'automatisation soutiennent la production de masse rentable |

| Réactions assistées par plasma | Remplace la chaleur élevée, permettant un contrôle précis sans dommage pour le substrat |

Améliorez votre fabrication avec les solutions PECVD avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons divers laboratoires avec des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus de fabrication à grande échelle et fournir d'excellents résultats !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés