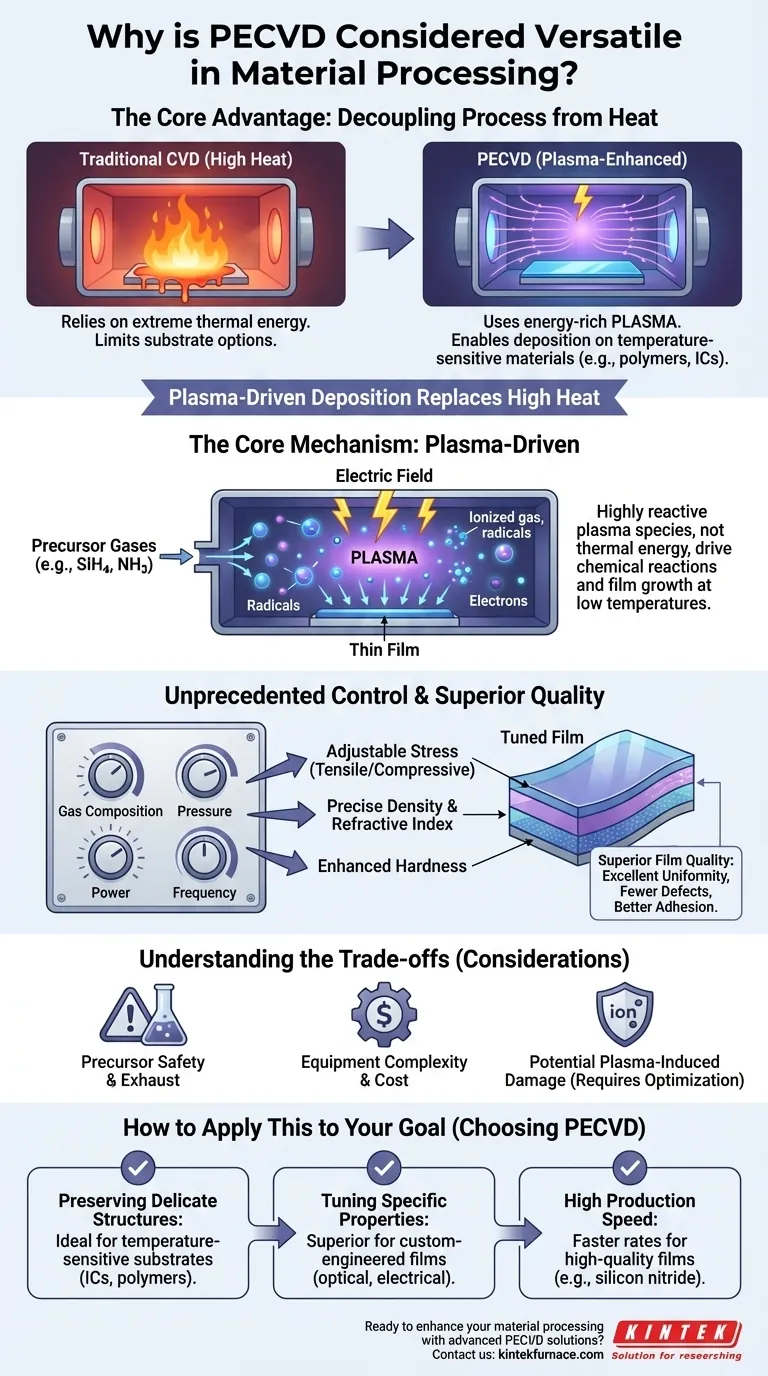

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est exceptionnellement polyvalent car il dissocie le processus de dépôt des températures élevées. En utilisant un plasma riche en énergie plutôt que de l'énergie thermique pour initier les réactions chimiques, il peut déposer une vaste gamme de couches minces de haute qualité sur presque tous les types de matériaux, y compris ceux qui sont sensibles à la température. Cette capacité fondamentale ouvre des applications impossibles avec les méthodes traditionnelles à haute température.

La véritable polyvalence du PECVD ne réside pas seulement dans la variété des matériaux qu'il peut créer, mais dans sa capacité à le faire à basse température. Cet avantage unique élargit considérablement l'univers des substrats compatibles et préserve l'intégrité des structures sous-jacentes délicates.

Le mécanisme principal : Dépôt par plasma

La puissance du PECVD provient de la manière dont il génère l'énergie nécessaire à la croissance du film. Contrairement au dépôt chimique en phase vapeur (CVD) conventionnel qui repose sur une chaleur élevée, le PECVD utilise un champ électromagnétique pour créer du plasma.

Comment le plasma remplace la chaleur élevée

Un processus PECVD a lieu dans une chambre à vide à basse pression. Des gaz précurseurs, tels que le silane (SiH4) et l'ammoniac (NH3), sont introduits dans la chambre.

Un champ électrique est ensuite appliqué, ce qui excite les électrons et les fait entrer en collision avec les molécules de gaz neutres. Ce processus crée du plasma – un gaz ionisé contenant un mélange d'ions, de radicaux et d'électrons.

Ces espèces de plasma hautement réactives, et non les températures élevées, fournissent l'énergie nécessaire pour rompre les liaisons chimiques et entraîner les réactions qui forment une couche mince sur la surface du substrat.

L'avantage d'un fonctionnement à basse température

La capacité de générer des espèces réactives sans chaleur extrême est le facteur le plus important de la polyvalence du PECVD.

Ceci est essentiel dans la fabrication de semi-conducteurs, car cela permet le dépôt de couches isolantes ou conductrices de haute qualité sur des circuits complexes préexistants sans provoquer de stress thermique ou de dommages.

Cela permet également l'application de revêtements sur des matériaux à faible point de fusion, tels que les polymères et les plastiques, ouvrant des applications dans l'électronique flexible, l'optique et les dispositifs médicaux.

Un contrôle sans précédent sur les propriétés des matériaux

L'utilisation du plasma offre un niveau de contrôle que les processus thermiques ne peuvent égaler. En ajustant les paramètres du plasma, les ingénieurs peuvent dicter précisément les propriétés finales du film déposé.

Régler le plasma, régler le film

Les opérateurs peuvent ajuster indépendamment des variables telles que la composition du gaz, la pression, ainsi que la puissance et la fréquence du champ électrique.

Ce contrôle direct permet un réglage fin des caractéristiques critiques du film telles que le stress, la densité, l'indice de réfraction et la dureté. Vous pouvez concevoir un film pour qu'il soit plus compressif ou tendu, plus ou moins optiquement dense, ou plus dur et plus résistant aux rayures.

Obtention d'une qualité de film supérieure

Ce contrôle précis se traduit directement par des films de meilleure qualité. Le PECVD peut produire des couches d'excellente uniformité sur l'ensemble du substrat.

Les films résultants sont souvent plus denses, avec moins de défauts de perforation et une meilleure adhérence au substrat par rapport à d'autres méthodes. Cela conduit à des performances supérieures, y compris une stabilité chimique et thermique élevée et une excellente résistance à la corrosion.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans considérations. Sa polyvalence s'accompagne de complexités et de limitations inhérentes qui doivent être gérées.

Chimie des précurseurs et sécurité

Le PECVD peut traiter des précurseurs solides, liquides ou gazeux, mais beaucoup de ces produits chimiques peuvent être dangereux, toxiques ou pyrophoriques (s'enflammant au contact de l'air). Une manipulation et une gestion des gaz d'échappement sûres sont des exigences opérationnelles critiques.

Complexité et coût de l'équipement

Un système PECVD est un équipement sophistiqué comprenant une chambre à vide, des systèmes de gestion des gaz et des alimentations RF ou micro-ondes. Cela rend l'investissement initial et la maintenance continue plus importants que pour certaines techniques de dépôt plus simples.

Potentiel de dommages induits par le plasma

Les mêmes ions énergétiques qui permettent un dépôt à basse température peuvent également, s'ils ne sont pas correctement contrôlés, causer des dommages physiques à la surface du substrat par bombardement ionique. L'optimisation du processus est un exercice d'équilibre entre l'obtention des propriétés de film souhaitées et la minimisation de ces dommages potentiels.

Comment appliquer cela à votre objectif

Le choix d'une méthode de dépôt nécessite d'aligner les forces de la technique avec votre objectif principal.

- Si votre objectif principal est de préserver des structures délicates : Le PECVD est le choix définitif pour déposer des films sur des substrats sensibles à la température comme les circuits intégrés, les polymères ou les échantillons biologiques.

- Si votre objectif principal est d'ajuster des propriétés de film spécifiques : Le contrôle précis des paramètres du plasma rend le PECVD supérieur pour la création de matériaux avec des caractéristiques de contrainte, optiques ou électriques conçues sur mesure.

- Si votre objectif principal est la vitesse de production pour des films de haute qualité : Pour des matériaux comme le nitrure de silicium, le PECVD offre des taux de dépôt nettement plus élevés que le CVD conventionnel, améliorant le débit sans sacrifier la qualité.

En exploitant le plasma, le PECVD offre une combinaison inégalée de traitement à basse température et de contrôle précis des matériaux, ce qui en fait une technologie fondamentale pour la science des matériaux modernes.

Tableau récapitulatif :

| Aspect clé | Avantage |

|---|---|

| Fonctionnement à basse température | Permet le dépôt sur des matériaux sensibles à la température comme les polymères et les circuits intégrés sans dommage |

| Contrôle précis des matériaux | Permet d'ajuster les propriétés du film telles que la contrainte, la densité et l'indice de réfraction via les paramètres du plasma |

| Large compatibilité des matériaux | Dépose des couches minces de haute qualité sur presque tous les substrats, élargissant les possibilités d'application |

| Haute qualité de film | Produit des films uniformes et denses avec une excellente adhérence et moins de défauts pour de meilleures performances |

Prêt à améliorer votre traitement des matériaux avec des solutions PECVD avancées ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours à haute température sur mesure, y compris nos systèmes PECVD polyvalents. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour le dépôt de films minces de haute qualité à basse température. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication