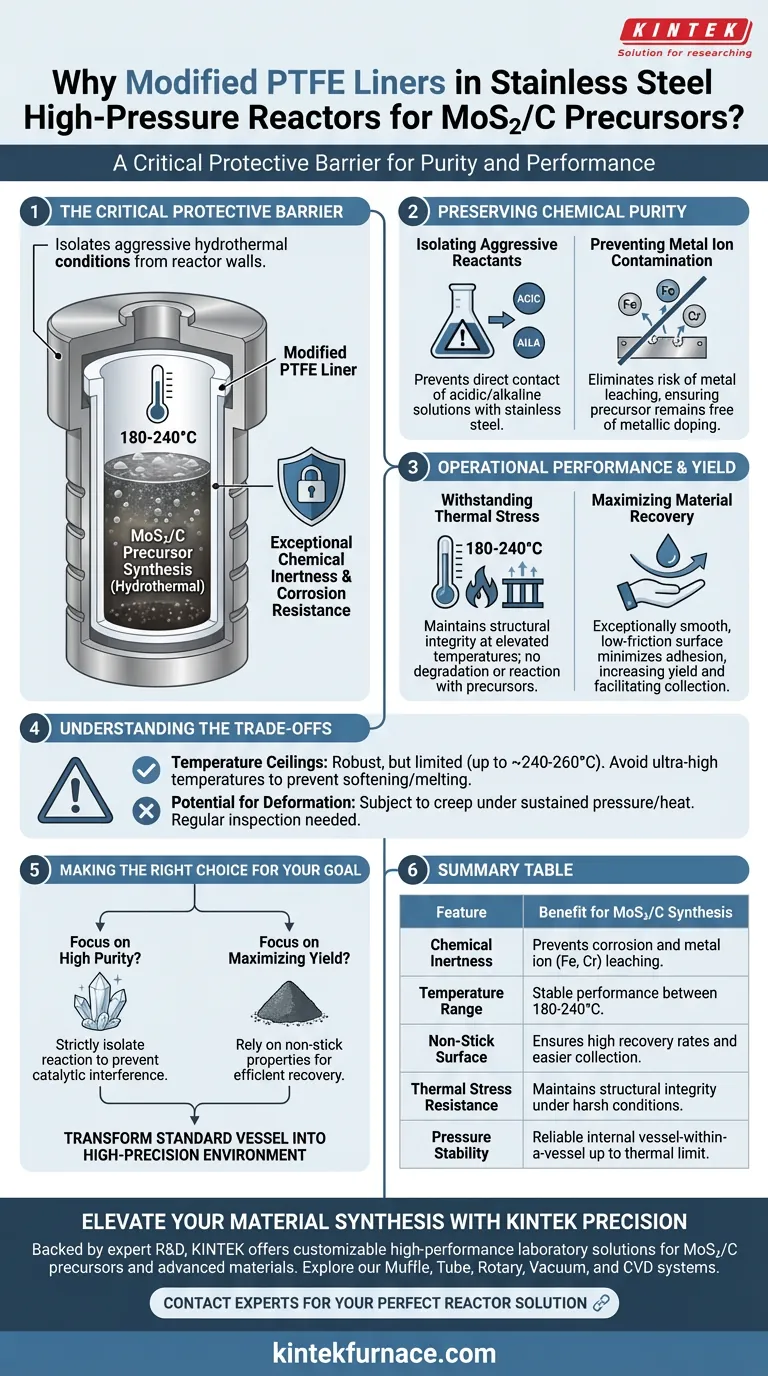

Le polytétrafluoroéthylène (PTFE) modifié agit comme une barrière protectrice essentielle à l'intérieur des réacteurs haute pression en acier inoxydable. Son rôle principal est d'assurer une inertie chimique et une résistance à la corrosion exceptionnelles lors de la synthèse hydrothermale, spécifiquement dans la plage de température de 180 à 240°C, garantissant ainsi la pureté du précurseur MoS2/C.

La synthèse hydrothermale crée un environnement interne agressif ; le revêtement en PTFE est essentiel pour prévenir la contamination par les ions métalliques provenant des parois du réacteur tout en assurant des taux de récupération élevés des matériaux grâce à sa surface antiadhésive.

Préservation de la pureté chimique

Isolation des réactifs agressifs

La synthèse hydrothermale implique souvent des solutions acides ou alcalines sous haute pression.

Sans revêtement, ces réactifs agressifs entreraient en contact direct avec le corps en acier inoxydable.

Le revêtement en PTFE crée efficacement un "récipient dans un récipient" chimiquement inerte, protégeant le métal structurel du réacteur contre la corrosion.

Prévention de la contamination par les ions métalliques

Pour les applications sensibles telles que les précurseurs de MoS2/C, la pureté est primordiale.

Si le mélange réactionnel entre en contact avec l'acier inoxydable, des ions métalliques (tels que le fer ou le chrome) peuvent migrer dans la solution.

Le revêtement en PTFE élimine ce risque, garantissant que le précurseur final reste exempt de dopage métallique non intentionnel.

Performance opérationnelle et rendement

Résistance aux contraintes thermiques

Le PTFE modifié est spécifiquement choisi pour sa capacité à maintenir son intégrité structurelle à des températures élevées.

Il reste stable dans les environnements hydrothermaux atteignant 180-240°C.

Cette résistance thermique garantit que le revêtement ne se dégrade pas et ne réagit pas avec le précurseur pendant la phase de chauffage.

Maximisation de la récupération des matériaux

Les propriétés physiques de la surface du revêtement sont tout aussi importantes que ses propriétés chimiques.

Le PTFE possède une surface exceptionnellement lisse et à faible friction.

Cela minimise l'adhérence des précurseurs synthétisés aux parois du réacteur, augmentant considérablement le rendement et facilitant la collecte des échantillons.

Comprendre les compromis

Limites de température

Bien que robuste, le PTFE modifié a une limite thermique définie par rapport à la coque en acier.

Opérer significativement au-dessus de 240-260°C risque de ramollir, de déformer ou de faire fondre le revêtement.

Pour les réactions à très haute température, un revêtement en PTFE n'est pas une solution adaptée et des matériaux alternatifs (comme le PPL ou le quartz) doivent être envisagés.

Potentiel de déformation

Le PTFE est un polymère et est sujet au fluage physique sous haute pression et température soutenues.

Sur de nombreux cycles, le revêtement peut se déformer légèrement, affectant potentiellement le volume interne ou l'étanchéité.

Une inspection régulière de la forme du revêtement est nécessaire pour garantir la sécurité et la cohérence.

Faire le bon choix pour votre objectif

Lors de la conception de votre protocole de synthèse pour les précurseurs de MoS2/C, tenez compte de vos contraintes spécifiques :

- Si votre objectif principal est la haute pureté : Utilisez le revêtement en PTFE pour isoler strictement la réaction du récipient en acier afin d'éviter toute interférence catalytique des ions métalliques lixiviés.

- Si votre objectif principal est de maximiser le rendement : Comptez sur les propriétés antiadhésives du revêtement pour garantir que les nanomatériaux précieux ne soient pas perdus en raison de l'adhérence aux parois.

En agissant comme un bouclier inerte, le revêtement en PTFE transforme efficacement un récipient industriel standard en un environnement de haute précision adapté à la synthèse avancée de nanomatériaux.

Tableau récapitulatif :

| Caractéristique | Avantage pour la synthèse de MoS2/C |

|---|---|

| Inertie chimique | Prévient la corrosion et la migration d'ions métalliques (Fe, Cr) dans les précurseurs. |

| Plage de température | Performance stable pendant la synthèse hydrothermale entre 180 et 240°C. |

| Surface antiadhésive | Assure des taux de récupération élevés des matériaux et une collecte d'échantillons plus facile. |

| Résistance aux contraintes thermiques | Maintient l'intégrité structurelle dans des conditions hydrothermales agressives. |

| Stabilité à la pression | Agit comme un récipient interne fiable dans un récipient jusqu'à sa limite thermique. |

Élevez votre synthèse de matériaux avec la précision KINTEK

La précision dans la synthèse des nanomatériaux commence par le bon équipement. Fort de l'expertise en R&D et en fabrication, KINTEK propose des solutions de laboratoire haute performance, notamment des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en matière d'hydrothermal et de haute température. Que vous produisiez des précurseurs de MoS2/C ou des céramiques avancées, notre équipement garantit une pureté maximale et un contrôle des processus.

Prêt à optimiser l'efficacité et le rendement de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour trouver votre solution de réacteur parfaite !

Guide Visuel

Références

- One-Pot Hydrothermal Synthesis and Electrochemical Performance of Subspheroidal Core–Shell Structure MoS2/C Composite as Anode Material for Lithium-Ion Batteries. DOI: 10.3390/en17071678

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle est la fonction des creusets en alumine de haute pureté ? Obtenir des résultats précis dans la recherche sur les sels de pyrométallurgie

- Quels sont les avantages de l'utilisation d'un thermocouple de type B pour la réduction de scories à 1600°C ? Précision dans les ultra-hautes températures

- Quelle est la fonction de l'environnement d'azote dans la pyrolyse ? Maîtriser la carbonisation avec des fours de laboratoire

- Pourquoi un système de pompe à vide haute performance est-il nécessaire pour les alliages AlV55 ? Assurer une pureté et une précision de qualité aérospatiale

- Pourquoi les tubes de réaction en quartz de haute pureté sont-ils utilisés dans les réactions CVD pour la préparation de nanotubes de carbone dopés au Ni-Co ?

- Pourquoi un creuset en alliage platine-or est-il utilisé pendant le processus de fusion du verre ? Obtenez une pureté inégalée

- Quel rôle joue un agitateur de laboratoire de haute précision dans les expériences KR ? Optimisation de la simulation de désulfuration

- Pourquoi les thermocouples de type K sont-ils privilégiés dans les fours industriels ? Obtenez une précision fiable pour le contrôle des hautes températures