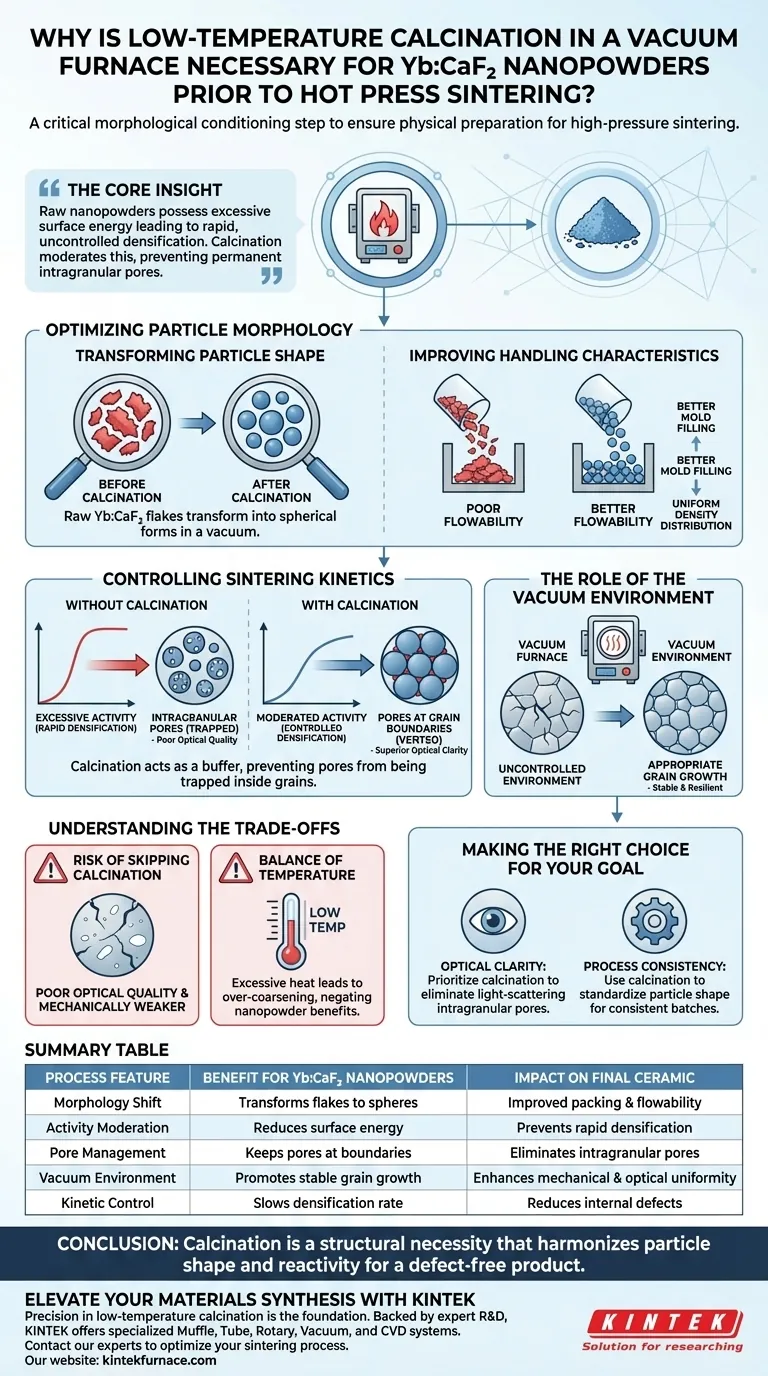

La calcination à basse température constitue une étape critique de conditionnement morphologique pour les nanopoudres de Yb:CaF2. Elle a principalement pour fonction de transformer la forme des particules, passant de structures irrégulières en forme de lamelles à des sphères uniformes, garantissant ainsi que le matériau est physiquement préparé pour les hautes pressions du frittage.

L'idée centrale Les nanopoudres brutes possèdent souvent une énergie de surface excessive qui conduit à une densification rapide et incontrôlée. La calcination modère cette activité, empêchant la formation de défauts permanents connus sous le nom de pores intragranulaires.

Optimisation de la morphologie des particules

Transformation de la forme des particules

Les nanopoudres brutes de Yb:CaF2 se présentent souvent sous forme de particules irrégulières en forme de lamelles. La calcination à basse température dans un environnement sous vide induit une transformation physique, remodelant ces particules en formes sphériques.

Amélioration des caractéristiques de manipulation

Ce changement morphologique améliore considérablement la fluidité et la dispersibilité de la poudre. Les particules sphériques s'empilent plus efficacement et se déplacent plus librement que les lamelles, ce qui facilite un meilleur remplissage des moules et une distribution uniforme de la densité avant la phase principale de frittage.

Contrôle de la cinétique de frittage

Réduction de l'activité de frittage excessive

Les nanopoudres ont naturellement une activité de surface élevée, ce qui peut déclencher la densification trop tôt ou trop rapidement. La calcination agit comme un tampon, réduisant cette activité de frittage excessive à un niveau gérable.

Prévention des pores intragranulaires

Si la densification se produit trop rapidement, les joints de grains balayent les pores avant qu'ils ne puissent être éliminés, les piégeant à l'intérieur des grains. Ces pores intragranulaires sont notoirement difficiles à éliminer par la suite. En modérant le taux de densification, la calcination garantit que les pores restent aux joints de grains où ils peuvent être efficacement évacués.

Le rôle de l'environnement sous vide

Promotion d'une croissance granulaire appropriée

Le four sous vide ne se contente pas de remodeler les particules ; il favorise une croissance granulaire appropriée. Cette croissance contrôlée garantit que les grains sont suffisamment stables pour résister au frittage sans s'épaissir au point de dégrader les propriétés du matériau.

Comprendre les compromis

Le risque de sauter la calcination

Tenter de presser à chaud des nanopoudres brutes en forme de lamelles aboutit généralement à une céramique de mauvaise qualité optique. La densification rapide piège des poches d'air microscopiques à l'intérieur de la structure cristalline, rendant le matériau final moins transparent et mécaniquement plus faible.

L'équilibre de la température

Bien que la calcination soit nécessaire, elle doit être maintenue à une "basse température" par rapport au point de frittage final. Une chaleur excessive pendant cette étape de prétraitement pourrait entraîner un grossissement excessif des grains, annulant les avantages de l'utilisation des nanopoudres.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos céramiques de Yb:CaF2, alignez votre processus sur ces objectifs :

- Si votre objectif principal est la clarté optique : Privilégiez la calcination pour éliminer les pores intragranulaires, qui sont les principaux diffuseurs de lumière dans les céramiques frittées.

- Si votre objectif principal est la cohérence du processus : Utilisez la calcination pour standardiser la forme des particules, garantissant un flux et une densité d'empilement constants d'un lot à l'autre.

Conclusion : La calcination n'est pas simplement une étape de nettoyage ; c'est une nécessité structurelle qui harmonise la forme et la réactivité des particules pour garantir un produit final sans défaut.

Tableau récapitulatif :

| Caractéristique du processus | Avantage pour les nanopoudres de Yb:CaF2 | Impact sur la céramique finale |

|---|---|---|

| Changement de morphologie | Transforme les particules en lamelles en sphères uniformes | Amélioration de la densité d'empilement et de la fluidité |

| Modération de l'activité | Réduit l'énergie de surface excessive des nanopoudres | Prévient la densification rapide et incontrôlée |

| Gestion des pores | Maintient les pores aux joints de grains pour l'évacuation | Élimine les pores intragranulaires diffusant la lumière |

| Environnement sous vide | Favorise une croissance granulaire stable et appropriée | Améliore l'uniformité mécanique et optique |

| Contrôle cinétique | Ralentit la densification à un taux gérable | Réduit les défauts internes et les poches d'air |

Élevez la synthèse de vos matériaux avec KINTEK

La précision de la calcination à basse température est le fondement des céramiques de Yb:CaF2 haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de Muffle, Tube, Rotatif, Sous vide et CVD conçus pour répondre aux exigences rigoureuses du traitement des nanopoudres.

Que vous ayez besoin d'un contrôle précis de l'atmosphère ou de profils de chauffage personnalisables pour vos besoins de laboratoire uniques, nos fours à haute température offrent la stabilité nécessaire pour prévenir les pores intragranulaires et garantir une qualité optique supérieure.

Prêt à optimiser votre processus de frittage ? Contactez nos experts dès aujourd'hui pour trouver la solution personnalisable parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les principales applications des fours continus sous vide à chambres multiples ? Augmenter l'efficacité industrielle à haut volume

- Quels sont les avantages d'utiliser un four sous vide ? Atteignez une pureté et une précision supérieures dans le traitement thermique

- Quelles conditions de traitement un four sous vide offre-t-il pour les microsphères de TiCp/Fe ? Frittage à 900 °C

- Quel est le but de l'utilisation d'une étuve sous vide pour sécher les feuilles d'électrodes enduites dans la production de batteries au sodium-ion ?

- Comment la perte de chaleur se produit-elle dans l'isolation des fours sous vide ? Deux voies qui drainent l'efficacité

- Comment un four de vieillissement sous vide de haute précision contrôle-t-il la précipitation dans les superalliages ? Ingénierie des phases gamma prime

- Quelles sont les applications industrielles des fours de recuit sous vide ? Libérez la perfection des matériaux pour votre industrie

- Quel est le rôle d'un four de préchauffage de coquilles ? Maîtriser la fluidité et la précision de l'alliage C1023