Essentiellement, l'importance du chauffage indirect dans un four à moufle est de créer un environnement chimiquement pur et thermiquement stable. En plaçant l'échantillon à l'intérieur d'un "moufle" – une chambre séparée et isolée – les éléments chauffants et tout sous-produit de combustion sont maintenus entièrement séparés du matériau en cours de traitement. Cette séparation permet la précision, la pureté et le contrôle nécessaires aux applications scientifiques et industrielles sensibles.

Le but fondamental d'un four à moufle n'est pas seulement de chauffer un échantillon, mais de le faire sans altérer sa composition chimique. Le chauffage indirect est la caractéristique de conception essentielle qui rend cela possible en créant un environnement de traitement isolé et contrôlable.

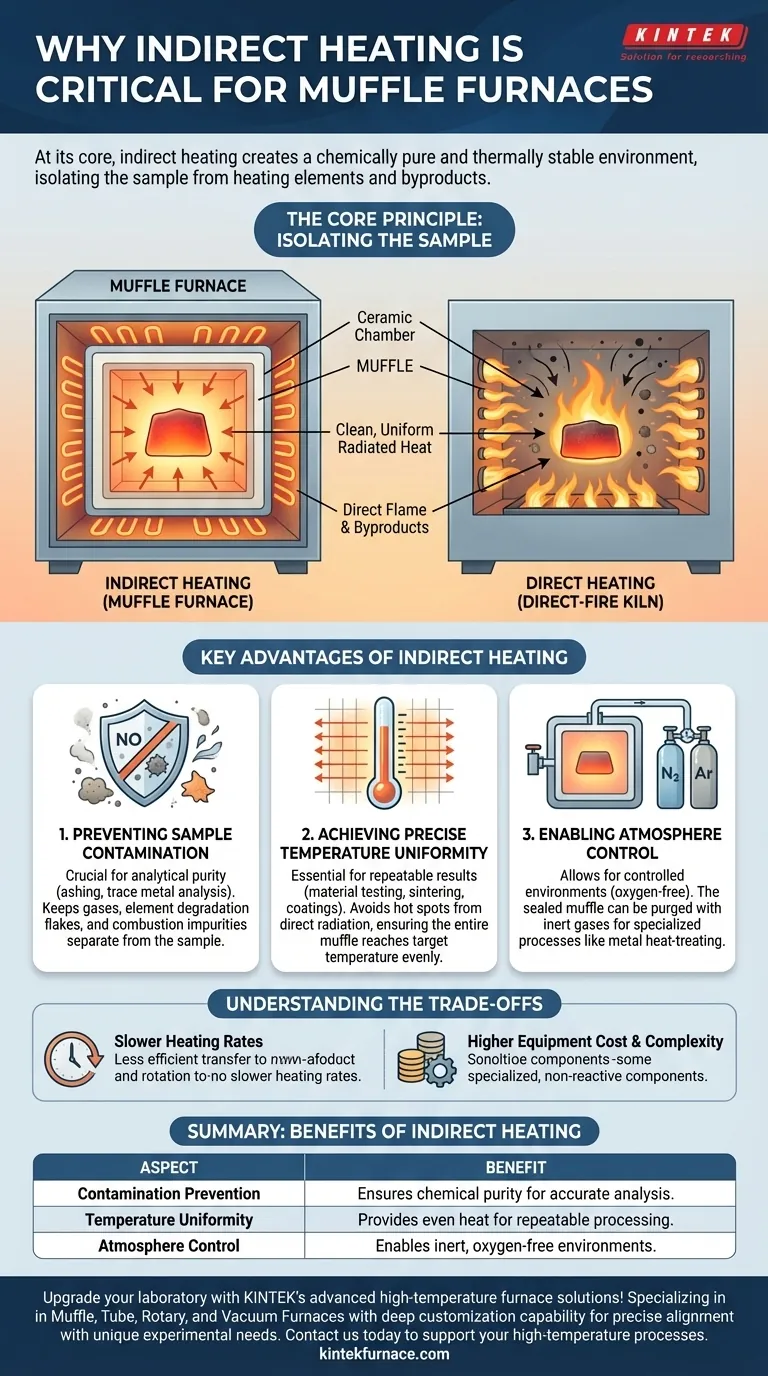

Le principe fondamental : Isoler l'échantillon

Le nom "four à moufle" décrit sa fonction clé. La conception est centrée sur une retorte, ou moufle, qui isole la charge de travail de la source d'énergie brute.

Qu'est-ce qu'un "Moufle" ?

Un moufle est une chambre scellée, généralement fabriquée en céramique ou en alliage haute température, qui est placée à l'intérieur de l'enveloppe isolée du four.

Les éléments chauffants sont positionnés à l'extérieur de ce moufle, chauffant ses parois externes. La chaleur rayonne ensuite uniformément à l'intérieur de la chambre, créant un environnement thermique stable pour l'échantillon placé à l'intérieur.

Chauffage indirect vs. direct : une distinction clé

Pensez à un four à moufle comme à un four à convection moderne, où les éléments chauffants sont séparés des aliments. L'objectif est une chaleur propre et uniforme.

Un four ou une forge à tir direct, par contre, est comme cuisiner sur une flamme nue. Bien qu'efficace pour le chauffage brut, la flamme et ses sous-produits (comme la suie ou les gaz) interagissent directement avec l'objet, ce qui est inacceptable pour un travail de haute pureté.

Avantages clés du chauffage indirect

Cette séparation de l'échantillon de la source de chaleur offre trois avantages cruciaux qui sont non négociables dans de nombreux domaines techniques.

Prévention de la contamination des échantillons

Pour des processus tels que la détermination de la teneur en cendres d'un matériau (incinération) ou l'analyse des traces de métaux, toute contamination externe invalide le résultat.

Le chauffage indirect garantit que les gaz, les squames provenant d'éléments chauffants dégradés ou d'autres impuretés du processus de combustion ne peuvent pas pénétrer dans la chambre et altérer la masse ou la composition chimique de l'échantillon.

Atteindre une uniformité précise de la température

Les éléments chauffants ont intrinsèquement des points chauds. En les plaçant à l'extérieur du moufle, leur rayonnement direct et inégal n'atteint pas l'échantillon.

Au lieu de cela, toute la chambre du moufle atteint lentement et uniformément la température cible. Cette uniformité thermique est essentielle pour les essais de matériaux reproductibles, le frittage de céramiques et la création de revêtements cohérents, où des profils de température précis sont primordiaux.

Permettre le contrôle de l'atmosphère

Étant donné que le moufle est une chambre scellée, l'atmosphère à l'intérieur peut être contrôlée. C'est impossible dans un système à tir direct.

La chambre peut être purgée avec un gaz inerte comme l'azote ou l'argon pour créer un environnement sans oxygène. Ceci est crucial pour le traitement thermique des métaux sans oxydation ou la synthèse de matériaux sensibles à l'air.

Comprendre les compromis

Bien qu'essentielle pour la précision, la méthode de chauffage indirect s'accompagne de compromis pratiques qu'il est important de reconnaître.

Taux de chauffage plus lents

Le chauffage de la chambre du moufle en premier, qui rayonne ensuite la chaleur vers l'échantillon, est un processus de transfert thermique moins efficace. Cela signifie que les fours à moufle ont généralement des temps de montée en température et de refroidissement plus lents par rapport aux fours à tir direct.

Coût et complexité d'équipement plus élevés

L'inclusion d'un moufle de haute qualité et non réactif et des systèmes pour contrôler son atmosphère ajoute à la complexité et au coût global du four. Ce sont des instruments spécialisés, pas de simples fours de chauffage.

Faire le bon choix pour votre objectif

Le choix du bon four dépend entièrement des exigences de votre processus.

- Si votre objectif principal est la pureté analytique (incinération, analyse de composition) : Le chauffage indirect d'un four à moufle est obligatoire pour prévenir la contamination et garantir des résultats précis.

- Si votre objectif principal est le traitement contrôlé des matériaux (recuit des métaux, frittage des céramiques, croissance des cristaux) : Un four à moufle est nécessaire pour son uniformité de température précise et son contrôle de l'atmosphère.

- Si votre objectif principal est le chauffage en vrac simple (séchage, traitement thermique de base où l'oxydation n'est pas un problème) : Un four ou un four à tir direct moins cher peut être une solution plus efficace et plus économique.

En fin de compte, l'utilisation du chauffage indirect est ce qui élève un four d'un simple four à un instrument précis pour la découverte scientifique et la fabrication de pointe.

Tableau récapitulatif :

| Aspect | Avantage du chauffage indirect |

|---|---|

| Prévention de la contamination | Maintient les éléments chauffants et les sous-produits séparés des échantillons, garantissant la pureté chimique pour une analyse précise. |

| Uniformité de la température | Fournit une distribution uniforme de la chaleur, essentielle pour les essais de matériaux et les processus reproductibles. |

| Contrôle de l'atmosphère | Permet l'utilisation de gaz inertes pour créer des environnements sans oxygène, prévenant l'oxydation dans les applications sensibles. |

Améliorez votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté, un contrôle et une efficacité améliorés. Ne faites aucun compromis sur la qualité—contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos processus à haute température !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi utilise-t-on un four à moufle pour déterminer la teneur en cendres du biochar ? Maîtrisez l'analyse de la pureté de vos matériaux

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Comment les processus de frittage répété et les moules de frittage spécialisés abordent-ils les défis techniques de la fabrication de composants de rotors de volant d'inertie surdimensionnés ? Développer l'échelle et l'intégrité