La raison fondamentale pour laquelle l'électrification des fours rotatifs indirectement chauffés est plus simple est qu'elle nécessite de remplacer une source de chaleur externe par une autre. Étant donné que le système de chauffage est physiquement séparé du matériau traité, la conversion est principalement un défi d'ingénierie thermique, et non une refonte complexe du processus. La chimie interne et la mécanique du four restent largement inchangées.

La différence essentielle réside dans l'emplacement de la source de chaleur. Dans un four indirectement chauffé, la chaleur est appliquée à l'extérieur de la coque rotative, un peu comme chauffer une casserole sur une cuisinière. L'électrifier est aussi simple que de remplacer un brûleur à gaz par une résistance électrique, alors que l'électrifier un four directement chauffé nécessite de repenser l'environnement de processus interne dans son ensemble.

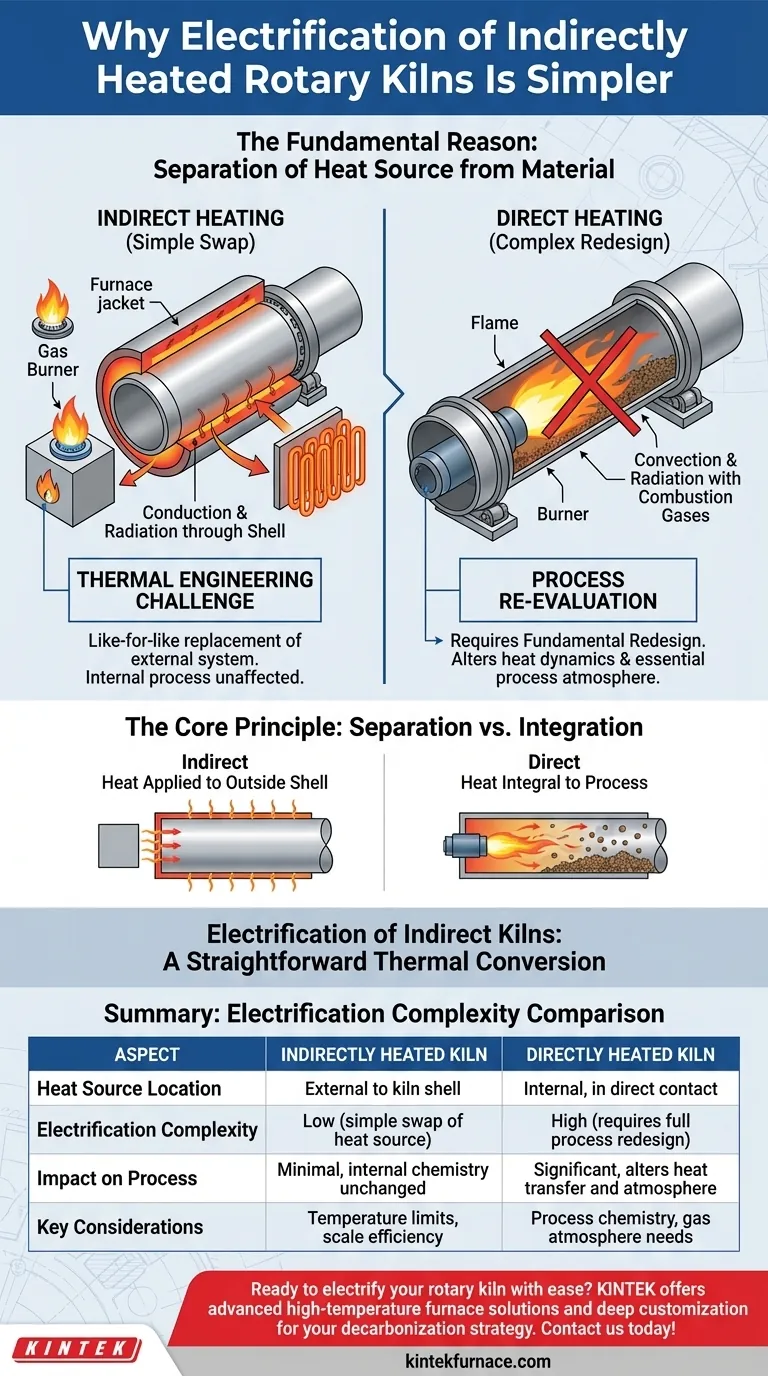

Le Principe Fondamental : Séparation contre Intégration

Pour comprendre pourquoi cette conversion est plus simple, vous devez d'abord distinguer les deux principales méthodes de chauffage d'un four rotatif. Cette distinction dicte l'étendue de tout projet d'électrification.

Fonctionnement du Chauffage Indirect

Dans un four indirectement chauffé, le matériau s'y renverse à l'intérieur d'un tube rotatif. La source de chaleur, traditionnellement des brûleurs à combustibles fossiles, est située à l'extérieur de ce tube, souvent à l'intérieur d'un four ou d'une chemise isolée.

La chaleur est transférée par conduction et rayonnement à travers la paroi métallique de la coque du four vers le matériau à l'intérieur. Les gaz de combustion des brûleurs n'entrent jamais en contact avec le matériau du processus.

Fonctionnement du Chauffage Direct

Dans un four directement chauffé, un grand brûleur projette une flamme directement dans le tube rotatif. Les gaz de combustion chauds traversent le four, entrant en contact direct avec le matériau traité.

Ici, la source de chaleur fait partie intégrante de l'environnement du processus. Les gaz transfèrent la chaleur par convection et rayonnement, et leur composition chimique (par exemple, CO2, H2O, excès d'oxygène) influence directement les réactions qui se déroulent à l'intérieur.

La Réalité Technique de l'Électrification

Cette différence fondamentale de conception crée deux défis techniques très différents lorsqu'il s'agit de passer des combustibles fossiles à l'électricité.

Le « Simple Remplacement » des Fours Indirects

Lors de l'électrification d'un four indirectement chauffé, vous effectuez essentiellement un remplacement à l'identique du système de chauffage externe. Les brûleurs à gaz sont retirés et des résistances chauffantes électriques sont installées à leur place.

Le processus interne est indépendant de la source de chaleur externe. Tant que la coque du four atteint la même température cible, le résultat pour le matériau à l'intérieur reste constant.

La Refonte Complexe des Fours Directs

L'électrification d'un four directement chauffé n'est pas un simple remplacement. Vous ne pouvez pas simplement placer un élément électrique là où se trouvait la flamme.

Le faire modifierait fondamentalement le processus en supprimant le flux de gaz chauds. Cela change la dynamique de transfert de chaleur et, plus important encore, élimine l'atmosphère chimique spécifique créée par la combustion du carburant, qui est souvent essentielle à la transformation souhaitée du matériau. Une conversion réussie nécessite une réévaluation et une refonte complètes du processus.

Comprendre les Compromis

Bien que la voie soit plus simple pour les fours indirects, elle n'est pas sans considérations critiques.

Contrainte Principale : Température Maximale

La principale limite est de savoir si les éléments chauffants électriques peuvent atteindre et maintenir les températures de processus requises. Bien que les éléments modernes soient très performants, les applications à très haute température (au-dessus de 1100-1200°C) peuvent être difficiles et peuvent nécessiter des matériaux spécialisés et coûteux pour les éléments et la coque du four.

Échelle et Transfert de Chaleur

Le chauffage indirect repose sur le transfert de chaleur à travers la paroi du four. Lorsque le diamètre d'un four augmente, son volume croît plus rapidement que sa surface. Cela peut rendre difficile pour le chauffage indirect de chauffer efficacement et uniformément le matériau à très grande échelle, une limitation qui existe, que la source de chaleur soit au gaz ou électrique.

Application à Votre Stratégie de Décarbonation

Votre approche de l'électrification dépend entièrement de la conception actuelle de votre four et des exigences de votre processus.

- Si vous utilisez un four indirect existant : Votre principal défi sera de trouver et d'intégrer un système de chauffage électrique capable de correspondre à votre profil de température et à votre cycle de service actuels.

- Si votre processus nécessite une atmosphère gazeuse spécifique issue de la combustion directe : L'électrification est une entreprise importante qui exige une refonte fondamentale de la chimie de votre processus et de vos méthodes de transfert de chaleur.

- Si vous concevez un nouveau processus : Un four électrique indirectement chauffé offre une voie de décarbonation moins risquée et bien comprise, à condition que ses limites de température et d'échelle soient adaptées à vos objectifs.

Comprendre la frontière entre votre source de chaleur et votre processus est la première étape vers un projet d'électrification réussi et efficace.

Tableau Récapitulatif :

| Aspect | Four Indirectement Chauffé | Four Directement Chauffé |

|---|---|---|

| Emplacement de la Source de Chaleur | Externe à la coque du four | Interne, en contact direct avec le matériau |

| Complexité de l'Électrification | Faible (simple remplacement de la source de chaleur) | Élevée (nécessite une refonte complète du processus) |

| Impact sur le Processus | Minimal, la chimie interne inchangée | Significatif, modifie le transfert de chaleur et l'atmosphère |

| Considérations Clés | Limites de température, efficacité à l'échelle | Chimie du processus, besoins en atmosphère gazeuse |

Prêt à électrifier votre four rotatif en toute simplicité ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant les fours à Muffle, à Tube, Rotatifs, sous Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous modernisiez un four indirect ou que vous abordiez une refonte complexe du processus, notre expertise garantit une décarbonation efficace et des performances améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre stratégie d'électrification !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température