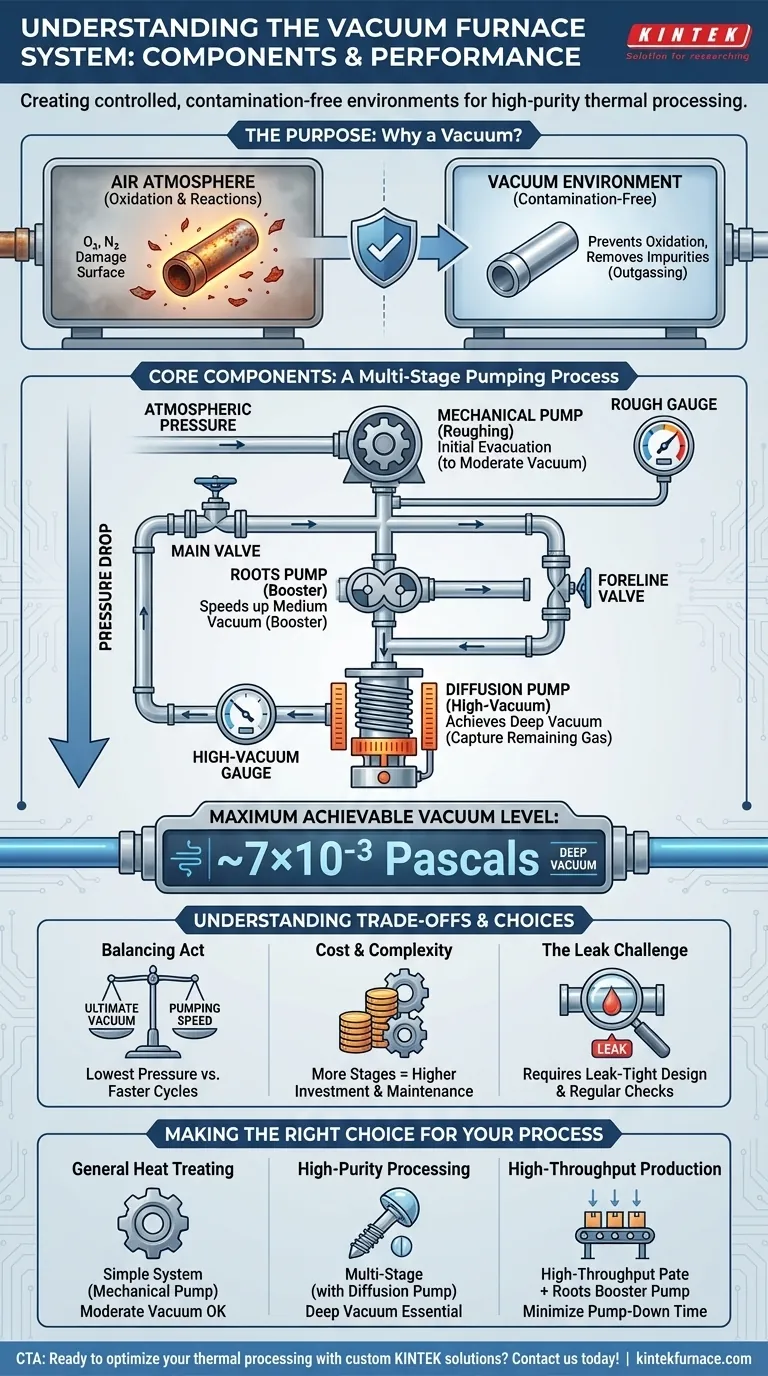

Essentiellement, le système de vide d'un four sous vide est un ensemble de pompes, de vannes et de manomètres conçus pour retirer l'atmosphère d'une chambre étanche. Les composants principaux sont les pompes à vide (souvent à plusieurs étages, comme les pompes mécaniques, Roots et à diffusion), les vannes à vide pour l'isolation et le contrôle, et les manomètres à vide pour la mesure. Avec un système correctement configuré, un niveau de vide maximal d'environ 7×10⁻³ Pascals peut être atteint.

L'idée essentielle est qu'un système de vide n'est pas une seule pièce, mais une séquence de composants soigneusement orchestrée. Chaque composant remplit une fonction spécifique dans une plage de pression différente, travaillant ensemble pour créer efficacement l'environnement à ultra-basse pression requis pour un traitement thermique de haute pureté.

Le but du système de vide

La caractéristique principale d'un four sous vide est sa capacité à chauffer des matériaux sans l'interférence de l'air. Le système de vide est le composant responsable de la création de cet environnement contrôlé et sans contamination.

Prévenir l'oxydation et les réactions

À hautes températures, la plupart des métaux s'oxydent ou réagissent rapidement avec les gaz présents dans l'air, principalement l'oxygène et l'azote. En éliminant ces gaz, le système de vide assure que la finition de surface et la pureté chimique du matériau restent intactes pendant les processus comme le brasage, le frittage ou le recuit.

Éliminer les impuretés

L'environnement sous vide aide également à extraire les gaz piégés et d'autres impuretés volatiles du matériau lui-même, un processus connu sous le nom de dégazage. Cela se traduit par un produit final plus propre et de meilleure qualité.

Décomposition des composants clés

Le système de vide fonctionne par étapes, avec différents composants optimisés pour différents régimes de pression. Cette approche multi-étapes est la clé pour atteindre un vide élevé de manière efficace.

Le système de pompage : un processus multi-étapes

Aucune pompe unique ne peut efficacement déplacer le gaz de la pression atmosphérique à un vide poussé. Par conséquent, une combinaison est utilisée.

- Pompes mécaniques (pompes de dégrossissage) : Ce sont les bêtes de somme qui effectuent l'évacuation initiale, ou "dégrossissage", de la chambre du four. Elles éliminent la grande majorité de l'air, ramenant la pression de l'atmosphère à un niveau de vide modéré.

- Pompes Roots (surpresseurs) : Une pompe Roots est souvent placée entre la pompe mécanique et la pompe à vide poussé. Elle ne peut pas pomper directement vers l'atmosphère, mais elle agit comme un surpresseur pour accélérer l'évacuation dans la plage de vide moyen, réduisant considérablement le temps de cycle global.

- Pompes à diffusion (pompes à vide poussé) : Une fois que les pompes mécaniques et les surpresseurs ont suffisamment abaissé la pression, la pompe à diffusion prend le relais. Ce type de pompe utilise des jets de vapeur d'huile chaude pour capturer les molécules de gaz restantes et atteindre le niveau de vide poussé final requis pour les applications de haute pureté.

Vannes de vide : Contrôle du débit et isolation

Les vannes sont les gardiens du système de vide. Elles permettent à un opérateur d'isoler différentes parties du système, ce qui est essentiel pour le contrôle du processus. Par exemple, une vanne principale isole la chambre des pompes, tandis qu'une vanne de ligne d'aspiration isole la pompe à diffusion de la pompe mécanique.

Manomètres de vide : Mesurer l'invisible

Vous ne pouvez pas contrôler ce que vous ne pouvez pas mesurer. Le système de vide utilise plusieurs types de manomètres, car chacun est conçu pour fonctionner avec précision dans une plage de pression spécifique. Un système aura généralement un manomètre "grossier" pour surveiller le pompage initial et un manomètre à vide poussé distinct pour mesurer la pression finale à l'intérieur de la chambre.

Comprendre les compromis

La sélection ou la conception d'un système de vide implique d'équilibrer les performances, les coûts et les exigences du processus.

Vide ultime vs. Vitesse de pompage

Atteindre la pression la plus basse possible (vide ultime) n'est pas le seul objectif. La vitesse de pompage, ou la rapidité avec laquelle le système peut évacuer la chambre, est tout aussi importante pour l'efficacité de la production. Des pompes plus grandes ou l'ajout d'un surpresseur Roots peuvent réduire considérablement les temps de cycle, mais augmentent les coûts et la complexité.

Coût et complexité

Un système simple avec seulement une pompe mécanique est relativement peu coûteux mais limité à un vide grossier. L'ajout de pompes Roots et à diffusion pour atteindre un vide poussé augmente considérablement l'investissement initial, les exigences de maintenance et la complexité opérationnelle.

La lutte constante contre les fuites

Un système de vide n'est aussi solide que son point le plus faible. Même des fuites microscopiques dans les soudures, les joints ou les raccords peuvent empêcher le système d'atteindre son niveau de vide cible. Une conception appropriée, des composants de haute qualité et une maintenance régulière sont essentiels pour garantir un système étanche.

Faire le bon choix pour votre processus

La configuration idéale du système de vide dépend entièrement du matériau traité et du résultat souhaité.

- Si votre objectif principal est le traitement thermique général (par exemple, durcissement, trempe) : Un système plus simple avec une pompe mécanique peut être suffisant, car un vide modéré est souvent assez pour prévenir une oxydation significative.

- Si votre objectif principal est le traitement de haute pureté (par exemple, brasage, implants médicaux, alliages aérospatiaux) : Un système multi-étages avec une pompe à diffusion est nécessaire pour atteindre le vide poussé requis afin de prévenir toute contamination.

- Si votre objectif principal est la production à haut débit : Investir dans une pompe surpresseur Roots est crucial pour minimiser le temps de pompage et maximiser le nombre de cycles que vous pouvez effectuer par jour.

En fin de compte, un système de vide efficace est une solution équilibrée qui adapte la bonne technologie de pompage aux exigences spécifiques de pureté et de débit de votre processus thermique.

Tableau récapitulatif :

| Type de composant | Fonction | Exemples clés |

|---|---|---|

| Pompes à vide | Éliminent les gaz par étapes | Pompes mécaniques, Roots, à diffusion |

| Vannes de vide | Contrôlent et isolent le débit | Vanne principale, vanne de ligne d'aspiration |

| Manomètres de vide | Mesurent les niveaux de pression | Manomètre de dégrossissage, manomètre à vide poussé |

| Niveau de vide | Maximum réalisable | ~7×10⁻³ Pascals |

Prêt à optimiser votre traitement thermique avec un four sous vide personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, que ce soit pour des applications de haute pureté ou une production à haut débit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de fours sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement