Dans les céramiques dentaires modernes, la pompe à vide n'est pas un accessoire facultatif ; c'est un composant essentiel pour atteindre le succès clinique et esthétique. Sa fonction principale est d'évacuer l'air de la chambre de cuisson à une étape critique du processus de chauffage. Cette seule action est directement responsable de la prévention de la formation de bulles et de vides dans la porcelaine, ce qui entraînerait autrement une restauration finale faible, poreuse et inacceptablement opaque.

Le défi fondamental de la cuisson de la porcelaine est de fusionner d'innombrables minuscules particules en un seul solide dense et translucide. Une pompe à vide rend cela possible en éliminant les gaz atmosphériques qui seraient autrement piégés pendant la fusion, garantissant que le matériau final possède la force et les propriétés de gestion de la lumière d'une dent naturelle.

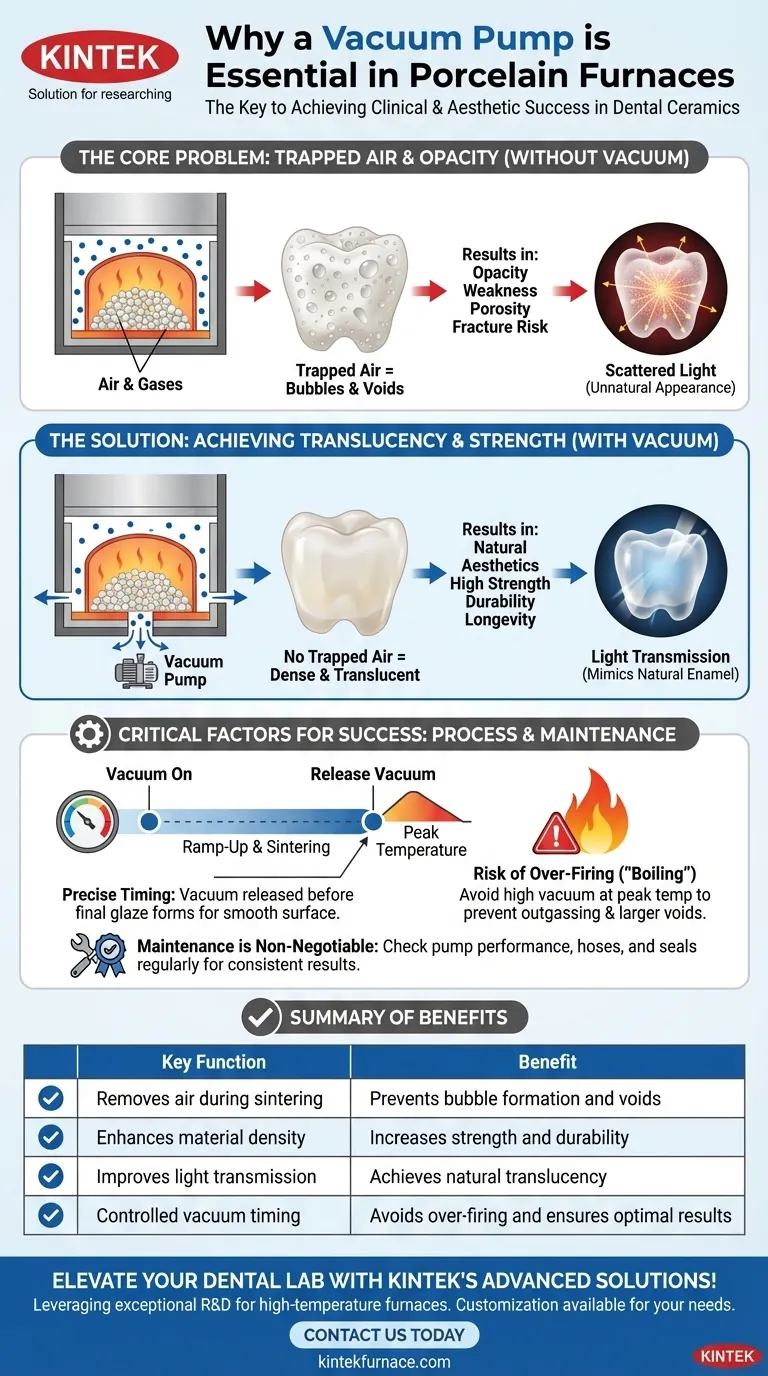

Le problème central : l'air emprisonné pendant le frittage

Pour comprendre le rôle du vide, vous devez d'abord comprendre la physique de ce qui se passe à l'intérieur du four lorsque vous n'en utilisez pas. Le but de la cuisson est de transformer une poudre lâche en une masse solide et vitrifiée.

Que se passe-t-il lorsque la porcelaine est cuite ?

Le processus de cuisson de la porcelaine est appelé frittage. Pendant le frittage, les particules de porcelaine individuelles sont chauffées jusqu'à ce que leurs surfaces commencent à ramollir et à fusionner.

À mesure que la température augmente, ces particules se lient, éliminant les espaces entre elles et densifiant le matériau en une structure solide, semblable à du verre.

Le rôle indésirable de l'air

Une chambre de four est initialement remplie d'air ambiant, composé principalement d'azote et d'oxygène. Lorsque les particules de porcelaine commencent à fusionner, cet air se retrouve piégé dans les poches microscopiques entre elles.

Étant donné que la surface extérieure de la porcelaine fusionne et scelle en premier, ces gaz piégés n'ont aucune voie pour s'échapper.

La formation de vides et d'opacité

Ces poches de gaz piégé deviennent des vides ou des bulles permanents à l'intérieur de la porcelaine cuite. Chaque petite bulle agit comme une perturbation, diffusant la lumière qui pénètre dans le matériau au lieu de la laisser passer.

L'effet cumulatif de millions de ces micro-bulles est l'opacité—l'aspect laiteux et crayeux qui dénote une restauration de mauvaise qualité. De plus, ces vides sont des points de faiblesse, créant une structure poreuse beaucoup plus susceptible de se fracturer.

Comment la pompe à vide apporte la solution

La pompe à vide contrecarre directement le problème de l'air piégé en créant un environnement contrôlé à basse pression au moment le plus critique.

Éliminer l'air avant qu'il ne soit piégé

Le programme du four engage la pompe à vide pendant la montée en température, bien avant que la porcelaine n'atteigne son point de vitrification (lustrage).

En évacuant la grande majorité des molécules d'air de la chambre, il ne reste tout simplement plus de gaz à emprisonner lorsque les particules de porcelaine commencent à fusionner.

Assurer la translucidité et l'esthétique naturelle

Le principal et le plus visible des avantages est une augmentation spectaculaire de la translucidité. Sans bulles pour diffuser la lumière, la porcelaine cuite permet à la lumière de pénétrer et de se réfléchir d'une manière qui imite étroitement l'émail dentaire naturel.

C'est la clé pour créer des restaurations qui se fondent parfaitement et évitent une apparence "fausse" ou sans vie.

Améliorer l'intégrité structurelle et la densité

Au-delà de l'esthétique, l'élimination des vides crée un matériau significativement plus dense et plus robuste. Les vides agissent comme des concentrateurs de contraintes, où les fissures sont susceptibles de s'initier sous les forces de mastication.

La porcelaine cuite sous vide est moins poreuse, plus solide et beaucoup plus durable à long terme, réduisant le risque de défaillance clinique.

Comprendre le processus et ses compromis

Il ne suffit pas d'avoir une pompe à vide ; son utilisation doit être précisément contrôlée pour obtenir le résultat souhaité. Une application incorrecte peut créer son propre ensemble de problèmes.

L'importance du timing du vide

Un programme de cuisson typique ne maintient pas un vide pendant tout le cycle. Le vide est appliqué pendant la phase de chauffage et de frittage, mais il est souvent relâché avant que la température maximale ne soit atteinte.

Rompre le vide permet à la glaçure finale de se former sous pression atmosphérique normale, ce qui contribue à créer une texture de surface lisse et non poreuse.

Le risque de surcuisson ou d'« ébullition »

Si un vide très élevé est maintenu à la température maximale trop longtemps, cela peut provoquer un dégagement gazeux, voire une « ébullition », de certains éléments volatils de la porcelaine elle-même. Cela peut paradoxalement créer des vides plus grands et plus destructeurs.

C'est pourquoi il est essentiel de suivre les calendriers de cuisson recommandés par le fabricant de porcelaine. Ces programmes sont conçus pour équilibrer l'application du vide et la température pour des résultats optimaux.

L'entretien est non négociable

Une pompe à vide faible ou défaillante est une source courante de résultats frustrants et incohérents. Si la pompe ne peut pas atteindre le niveau de vide requis (généralement mesuré en pouces de mercure ou en millibars), une petite quantité d'air restera, entraînant des restaurations laiteuses ou opaques.

Un entretien régulier de la pompe, des tuyaux et des joints de porte du four est essentiel pour un travail prévisible et de haute qualité.

Appliquer ces connaissances pour des résultats cohérents

Comprendre le « pourquoi » de la cuisson sous vide vous permet de dépanner les problèmes et d'atteindre une excellence prévisible avec vos restaurations en céramique.

- Si votre objectif principal est l'esthétique et la translucidité : Un système de vide fonctionnant correctement est votre outil le plus important pour prévenir les micro-bulles qui causent l'opacité et le trouble.

- Si votre objectif principal est la résistance et la longévité : L'élimination des vides par la cuisson sous vide est essentielle pour créer une restauration dense et non poreuse qui résiste aux fractures sous charge.

- Si vous rencontrez des résultats incohérents (par exemple, de la porcelaine laiteuse) : Votre première étape de diagnostic devrait être de vérifier les performances de votre pompe à vide et de l'intégrité des joints du four.

En fin de compte, la pompe à vide transforme le processus de cuisson d'un simple chauffage en un événement atmosphérique contrôlé, ce qui est la clé pour produire des restaurations en porcelaine de qualité professionnelle.

Tableau récapitulatif :

| Fonction clé | Bénéfice |

|---|---|

| Élimine l'air pendant le frittage | Prévient la formation de bulles et de vides |

| Améliore la densité du matériau | Augmente la résistance et la durabilité |

| Améliore la transmission de la lumière | Atteint une translucidité naturelle |

| Timing du vide contrôlé | Évite la surcuisson et assure des résultats optimaux |

Élevez les restaurations céramiques de votre laboratoire dentaire avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant des performances fiables et des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre flux de travail et la qualité de vos produits !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique