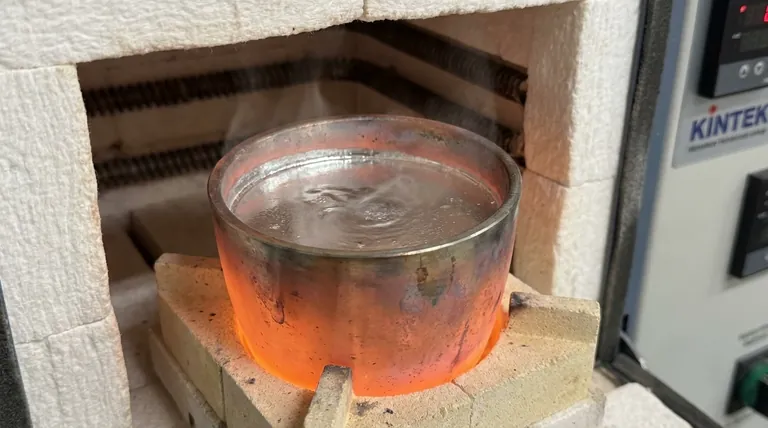

En métallurgie à haute température, le contenant est aussi critique que le contenu. Un creuset en acier inoxydable est sélectionné pour la fusion de l'alliage de magnésium AM60 principalement pour deux raisons : sa résistance exceptionnelle à haute température et son inertie chimique. Il peut supporter les températures de raffinage requises de 973-993 K (700-720 °C) sans se déformer, assurant ainsi son intégrité structurelle. Plus important encore, il est relativement peu réactif avec le magnésium en fusion très agressif, ce qui empêche la contamination et préserve la composition chimique précise de l'alliage final.

La sélection d'un creuset pour un métal réactif comme le magnésium va au-delà de la simple tolérance à la chaleur. Le facteur critique est de trouver un matériau qui offre à la fois une stabilité structurelle à haute température et une compatibilité chimique pour éviter une contamination catastrophique de l'alliage final.

Les deux piliers de la sélection des creusets

Lorsque l'on travaille avec des métaux en fusion, en particulier des métaux très réactifs comme les alliages de magnésium, le choix du matériau du creuset est régi par deux exigences fondamentales. Le non-respect de l'une ou l'autre de ces exigences peut entraîner l'échec du processus, des produits compromis ou des incidents de sécurité dangereux.

Assurer l'intégrité structurelle sous la chaleur

Le processus de raffinage de l'alliage de magnésium AM60 se déroule à une température très élevée, comprise entre 973 et 993 K. À ces températures, de nombreux métaux courants ramolliraient, perdraient leur résistance structurelle et se déformeraient sous le poids du métal en fusion.

Un avantage clé de l'acier inoxydable est son excellente résistance à haute température. Il conserve de manière fiable sa forme et sa rigidité dans cette plage de fonctionnement, garantissant que l'alliage en fusion est contenu en toute sécurité, sans risque de rupture ou de déversement.

Prévenir la contamination chimique

Le magnésium en fusion est extrêmement réactif. Il a une forte tendance à réagir ou à dissoudre d'autres matériaux avec lesquels il entre en contact, y compris son contenant.

L'acier inoxydable est choisi car il est relativement peu réactif avec le magnésium en fusion. Cette stabilité chimique est cruciale pour empêcher les éléments du creuset (comme un excès de fer ou de nickel) de migrer dans le bain de fusion. Cela garantit le maintien de l'intégrité chimique de l'alliage AM60, ce qui est essentiel pour obtenir les propriétés mécaniques souhaitées.

Le danger caché : la pureté de l'alliage

Le terme « alliage » fait référence à un métal ayant une recette très précise d'éléments constitutifs. Les performances de la pièce coulée finale – sa résistance, sa résistance à la corrosion et son poids – dépendent entièrement du maintien de cette recette exacte.

Le problème des impuretés

Si le creuset réagit avec le magnésium en fusion, il introduit des impuretés. Même un faible pourcentage de contamination provenant du matériau du creuset peut altérer considérablement les propriétés de l'alliage AM60.

Cela peut entraîner des produits finaux qui ne répondent pas aux spécifications d'ingénierie, ce qui se traduit par des lots rejetés, un gaspillage de ressources et des défaillances potentielles en service. L'utilisation d'un creuset non réactif est une étape fondamentale du contrôle qualité.

Pourquoi la compatibilité des matériaux est non négociable

La haute réactivité du magnésium signifie qu'un matériau de creuset incompatible serait activement dissous dans le bain en fusion. Cela contamine non seulement l'alliage, mais dégrade également le creuset lui-même, conduisant éventuellement à une défaillance structurelle.

L'acier inoxydable fournit la barrière nécessaire, agissant comme un contenant stable et fiable qui protège la pureté de l'alliage tout au long du processus de fusion et de raffinage.

Comprendre les compromis

Bien que l'acier inoxydable soit un excellent choix pour cette application, aucune sélection de matériau ne se fait sans compromis. La reconnaissance de ces compromis est essentielle à un processus d'ingénierie robuste.

« Relativement peu réactif » n'est pas « inerte »

Le terme « relativement peu réactif » est important. Il implique qu'au fil de nombreux cycles de chauffage, une interaction minimale peut encore se produire. Les creusets sont des articles consommables avec une durée de vie limitée et doivent être inspectés et remplacés périodiquement.

Le facteur coût

Les alliages d'acier inoxydable sont nettement plus chers que des matériaux plus simples comme l'acier au carbone ou l'acier doux. Cependant, ce coût initial plus élevé est justifié par la prévention d'une contamination coûteuse et l'assurance de la sécurité opérationnelle, ce qui entraîne un coût total de possession inférieur.

Faire le bon choix pour votre processus

Vos priorités spécifiques dicteront pourquoi les propriétés de l'acier inoxydable sont si critiques pour votre application.

- Si votre priorité principale est la pureté et la qualité de l'alliage : L'inertie chimique de l'acier inoxydable est non négociable pour prévenir la contamination qui ruine les propriétés spécifiées de l'alliage.

- Si votre priorité principale est la sécurité opérationnelle : La résistance à haute température de l'acier inoxydable garantit que le creuset ne se déformera pas ou ne tombera pas en panne, évitant ainsi des déversements catastrophiques et dangereux de métal en fusion.

- Si votre priorité principale est la fiabilité du processus : Le choix de l'acier inoxydable minimise le risque de rejet de lots dû à des impuretés, garantissant une sortie de fabrication cohérente et prévisible.

En fin de compte, la sélection d'un creuset en acier inoxydable pour la fusion de l'AM60 est une décision d'ingénierie fondamentale qui protège directement la qualité, la sécurité et le succès de l'ensemble du processus métallurgique.

Tableau récapitulatif :

| Exigence du creuset | Avantage de l'acier inoxydable |

|---|---|

| Intégrité structurelle | Excellente résistance à haute température (jusqu'à 720 °C) empêchant la déformation |

| Inertie chimique | Relativement peu réactif avec le magnésium en fusion, empêchant la contamination |

| Pureté de l'alliage | Maintient la composition chimique précise de l'AM60 pour des propriétés constantes |

| Sécurité opérationnelle | Prévient les déversements catastrophiques et assure la fiabilité du processus |

Prêt à sécuriser vos processus à haute température ?

Choisir le bon creuset est essentiel pour la pureté, la sécurité et la fiabilité de votre travail métallurgique. KINTEK comprend les exigences précises des applications à haute température.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des fours de laboratoire haute température Muffle, Tube, Rotatif, sous Vide, CVD et autres, tous personnalisables pour des besoins uniques. Nos solutions sont conçues pour manipuler des matériaux réactifs comme les alliages de magnésium avec la plus grande précision.

Laissez-nous vous aider à obtenir des résultats constants et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter d'une solution personnalisée pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus