Un système de vide poussé est strictement nécessaire pour empêcher l'oxydation rapide du chrome dans l'acier ferritique/martensitique à faible activation (RAFM) pendant le processus de chauffage. En maintenant un niveau de vide d'environ 1x10^-4 Pa, le système élimine l'oxygène résiduel qui réagirait autrement avec la surface de l'acier, garantissant ainsi que les atomes métalliques puissent établir le contact direct requis pour une diffusion réussie à l'état solide.

La présence d'oxygène est le principal obstacle au soudage de l'acier RAFM. Un environnement de vide poussé sert de mécanisme de défense primaire, empêchant la teneur en chrome de créer des films d'oxyde stables qui bloquent la diffusion atomique et compromettent l'intégrité du joint.

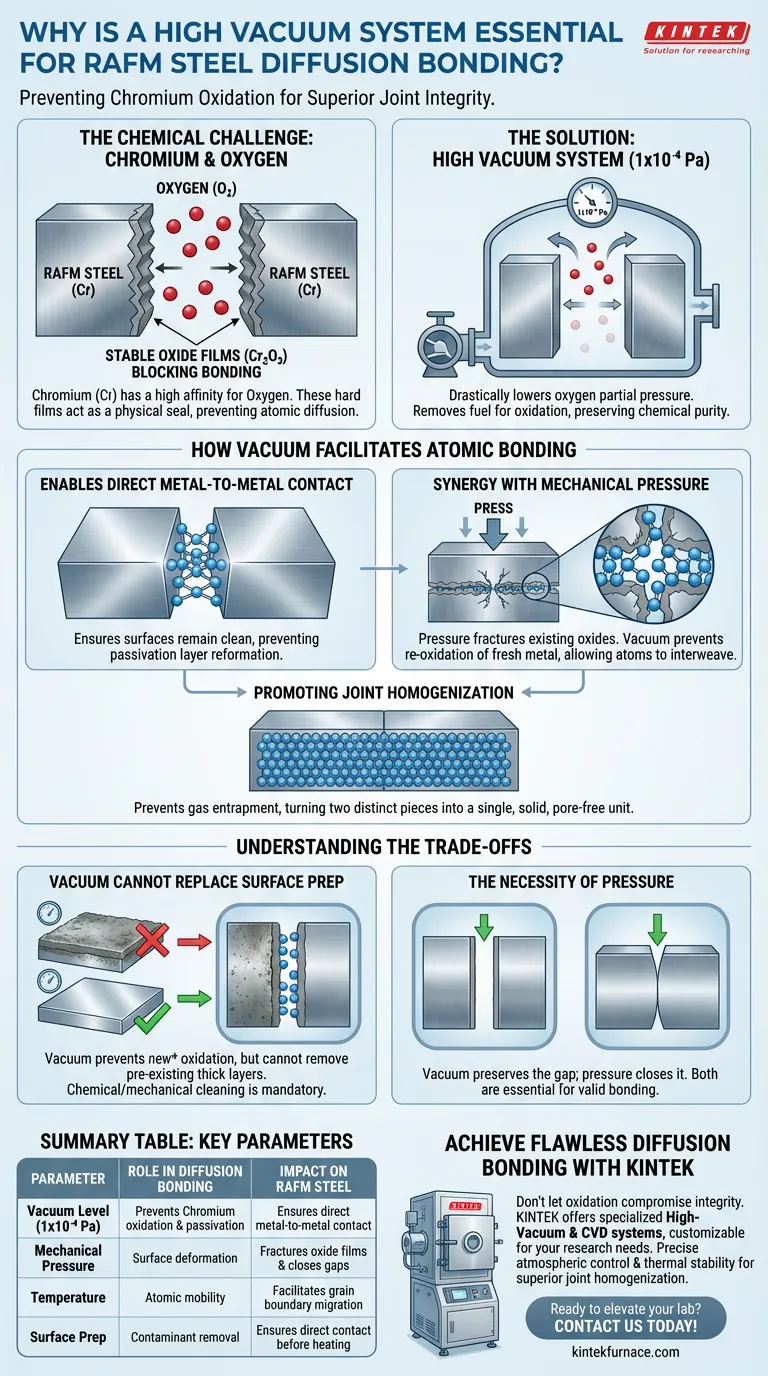

Le Défi Chimique : Chrome et Oxygène

La Vulnérabilité de l'Acier RAFM

L'acier RAFM contient des quantités importantes de chrome (Cr). Bien que bénéfique pour les propriétés de l'acier, le chrome présente un défi spécifique lors du soudage : il possède une forte affinité pour l'oxygène.

La Formation de Barrières d'Oxyde

Même des traces d'oxygène dans la chambre de soudage réagiront avec le chrome à la surface de l'acier.

Cette réaction crée des films d'oxyde durs et stables. Ces films agissent comme une barrière physique, "scellant" efficacement le métal et empêchant les joints de grains de fusionner à travers l'interface.

Réduire le Taux d'Oxydation

Un environnement de vide poussé (1x10^-4 Pa) abaisse considérablement la pression partielle d'oxygène.

En éliminant le combustible (oxygène) de cette réaction, le vide réduit considérablement le taux d'oxydation à l'interface de soudage, préservant la pureté chimique de la surface.

Comment le Vide Facilite le Soudage Atomique

Permettre le Contact Direct Métal-Métal

Pour que le soudage par diffusion se produise, les atomes métalliques bruts d'une surface doivent toucher les atomes métalliques bruts de l'autre.

L'environnement de vide garantit qu'une fois les surfaces nettoyées ou abrasées mécaniquement, elles restent propres. Il empêche la reformation de couches de passivation qui interrompraient la continuité du matériau de masse.

Synergie avec la Pression Mécanique

Le vide seul ne suffit pas ; il doit fonctionner en concertation avec la pression mécanique.

Lorsque la pression est appliquée au joint, les films d'oxyde de surface existants sont fracturés. L'environnement de vide garantit que le métal fraîchement exposé dans ces fractures ne s'oxyde pas immédiatement, permettant un soudage atomique valide.

Promouvoir l'Homogénéisation du Joint

L'objectif ultime de ce processus est d'éliminer les pores et d'obtenir un joint homogène.

Le vide y contribue en empêchant le piégeage de gaz à l'interface. Cela permet aux atomes de s'entrelacer librement à travers la zone de contact, transformant deux pièces métalliques distinctes en une seule unité solide.

Comprendre les Compromis

Le Vide Ne Peut Remplacer la Préparation de Surface

Bien qu'un vide poussé empêche la formation de nouvelle oxydation, il ne peut pas toujours éliminer les couches d'oxyde épaisses et préexistantes formées avant que le matériau n'entre dans la chambre.

Se fier uniquement au vide pour "nettoyer" la surface est un piège courant. L'acier doit être nettoyé chimiquement ou mécaniquement avant l'insertion pour garantir l'efficacité du vide.

La Nécessité de la Pression

Un vide poussé n'élimine pas le besoin d'une force mécanique substantielle.

Sans pression suffisante (qui brise les films d'oxyde par déformation plastique), le vide ne fait que préserver l'espace entre les matériaux plutôt que de le fermer. Le système doit équilibrer le contrôle atmosphérique avec la contrainte mécanique.

Faire le Bon Choix pour Votre Objectif

Pour obtenir des résultats optimaux de soudage par diffusion avec l'acier RAFM, alignez vos paramètres de processus sur vos objectifs spécifiques :

- Si votre objectif principal est d'empêcher la défaillance de l'interface : Priorisez l'obtention d'un vide d'au moins 1x10^-4 Pa pour inhiber spécifiquement la formation d'oxyde de chrome.

- Si votre objectif principal est l'élimination des pores : Assurez-vous que votre système de vide est associé à une pression axiale suffisante pour induire une déformation plastique des aspérités de surface.

Le succès du soudage par diffusion de l'acier RAFM réside dans la synchronisation précise d'un environnement de vide sans contaminants et de la force mécanique requise pour fusionner les structures atomiques.

Tableau Récapitulatif :

| Paramètre | Rôle dans le Soudage par Diffusion | Impact sur l'Acier RAFM |

|---|---|---|

| Niveau de Vide | 1x10^-4 Pa | Empêche l'oxydation du chrome et la passivation de surface |

| Pression Mécanique | Déformation de surface | Fissure les films d'oxyde et ferme les espaces de l'interface |

| Température | Mobilité atomique | Facilite la migration des joints de grains à travers le joint |

| Préparation de Surface | Élimination des contaminants | Assure le contact direct métal-métal avant le chauffage |

Obtenez un Soudage par Diffusion Impeccable avec KINTEK

Ne laissez pas l'oxydation compromettre votre intégrité structurelle. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de Vide Poussé et CVD, ainsi que d'autres fours haute température de laboratoire, tous personnalisables pour vos besoins uniques en recherche de matériaux.

Que vous soudiez de l'acier RAFM ou des alliages avancés, nos systèmes fournissent le contrôle atmosphérique précis et la stabilité thermique requis pour une homogénéisation supérieure des joints.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Jin‐Gui Chen, Yushun Wei. Diffusion bonding of RAFM steels: Evolution of interfacial oxide layer with pressure and microstructure and mechanical property after post bonding heat treatment. DOI: 10.2298/jmmb231011007c

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi le processus de frittage réactif des alliages RuTi repose-t-il sur l'environnement de vide poussé fourni par un four de pressage à chaud sous vide ? Essentiel pour la pureté et la densité

- Comment le contrôle de la température à 950°C affecte-t-il les composites SiC/Cu-Al2O3 ? Optimiser le frittage pour une résistance élevée

- Comment l'application d'une pression mécanique contribue-t-elle à la formation de composites TiAl/Ti6Al4V par pressage à chaud sous vide ? Analyse d'expert

- Pourquoi l'équipement de pressage à chaud sous vide est-il considéré comme une pierre angulaire de la fabrication moderne ? Libérez une densité et une pureté de matériaux supérieures

- Comment le contrôle de la température dans un four de pressage à chaud sous vide influence-t-il la qualité de l'interface des composites Ti-Al ?

- Quels sont les composants clés d'un système de presse sous vide ? Pièces essentielles pour une pression uniforme et une précision accrue

- Quelles sont les caractéristiques de sécurité intégrées dans les fours à pressage chaud sous vide ? Assurer la protection de l'opérateur et de l'équipement

- Quels sont les avantages d'un four à pressage à chaud par induction sous vide à haute pression ? Améliorer les performances thermoélectriques du SiGe