Dans l'industrie de l'outillage et des matrices, le brasage en four est utilisé pour fabriquer et réparer des outils de coupe, des moules et des matrices haute performance. Le processus consiste à assembler des segments de matériaux différents, comme une pointe de coupe en carbure à un corps en acier, à l'intérieur d'un four à atmosphère contrôlée pour créer un composant unique et robuste avec une dureté et une résistance à l'usure supérieures.

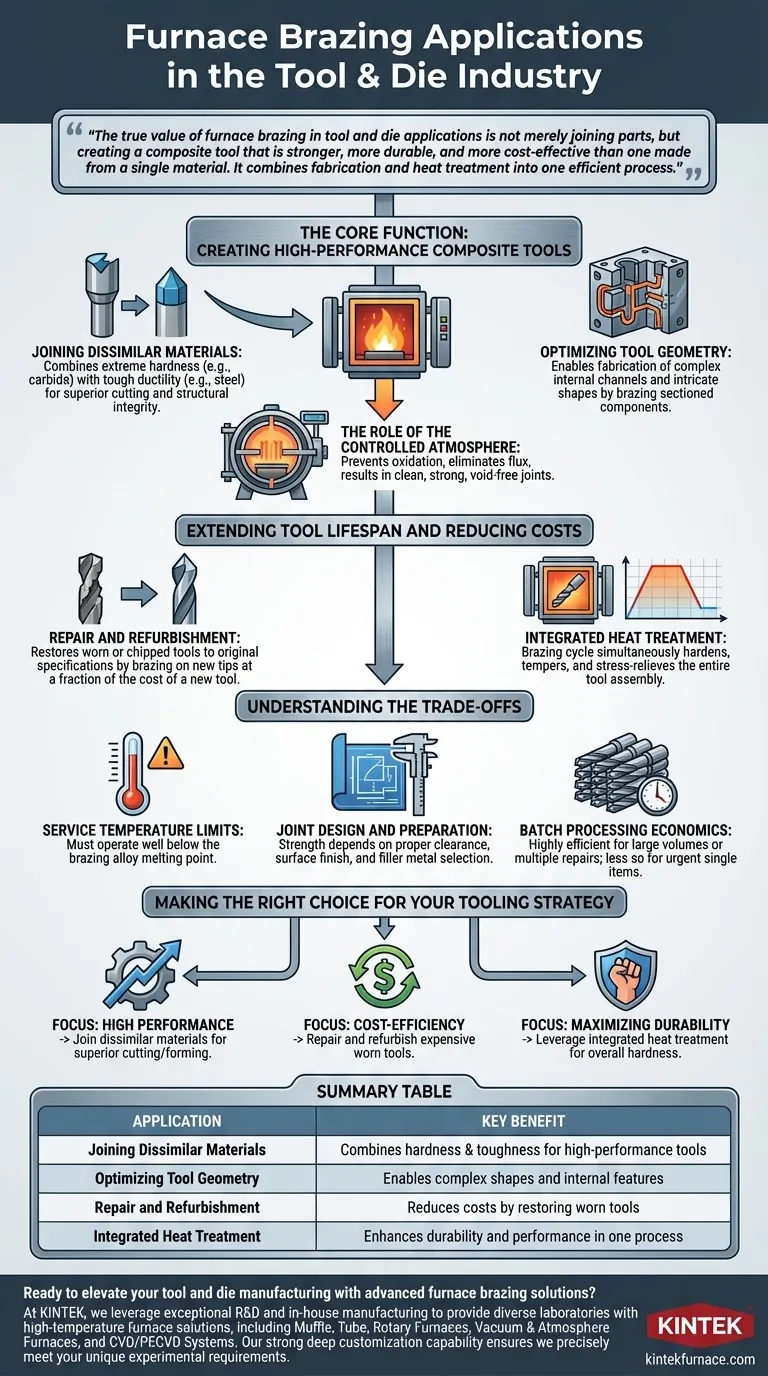

La véritable valeur du brasage en four dans les applications d'outillage et de matrices n'est pas simplement d'assembler des pièces, mais de créer un outil composite plus solide, plus durable et plus rentable qu'un outil fabriqué à partir d'un seul matériau. Il combine la fabrication et le traitement thermique en un seul processus efficace.

La fonction principale : créer des outils composites haute performance

Le brasage en four permet la conception d'outils qui tirent parti des meilleures propriétés de plusieurs matériaux, ce qui serait impossible ou d'un coût prohibitif à réaliser par usinage seul.

Assemblage de matériaux dissemblables

L'application la plus courante est l'assemblage d'un matériau extrêmement dur mais cassant (comme le carbure de tungstène) à un matériau tenace et ductile (comme l'acier à outils). Le carbure fournit la surface de coupe ou de formage résistante à l'usure, tandis que l'acier assure l'intégrité structurelle et la résistance aux chocs du corps de l'outil.

Optimisation de la géométrie de l'outil

Le brasage permet la création d'outils avec des canaux internes complexes ou des formes complexes. Par exemple, les matrices pour le moulage par injection plastique ou la coulée de métaux peuvent être fabriquées en sections, puis brasées ensemble, créant un produit fini avec des caractéristiques difficiles à usiner.

Le rôle de l'atmosphère contrôlée

La réalisation du processus à l'intérieur d'un four sous vide ou à gaz inerte est essentielle. Cet environnement contrôlé empêche l'oxydation et élimine le besoin de flux chimiques corrosifs, ce qui donne un joint propre, exceptionnellement solide et sans vide, prêt à l'emploi avec un minimum de post-traitement.

Prolongation de la durée de vie des outils et réduction des coûts

Au-delà de la fabrication initiale, le brasage en four est un pilier de la gestion et de la maintenance rentables des outils, impactant directement l'efficacité de la fabrication.

Réparation et remise à neuf

Au lieu de jeter une matrice coûteuse ou un gros outil de coupe lorsque sa surface de travail s'use ou s'écaille, la section usée peut être retirée. Une nouvelle pointe ou surface peut ensuite être brasée au four sur le corps de l'outil existant, le restaurant à ses spécifications d'origine pour une fraction du coût d'un nouvel outil.

Traitement thermique intégré

Le cycle de brasage est souvent conçu pour servir également de processus de traitement thermique. Lorsque l'ensemble est chauffé pour faire fondre le métal d'apport de brasage, puis refroidi, l'outil entier peut être simultanément trempé, revenu et détendu sous un contrôle précis. Cela améliore la durabilité et les performances globales de l'outil final.

Comprendre les compromis

Bien que puissant, le brasage en four n'est pas une solution universelle. Comprendre ses limites est essentiel pour une mise en œuvre réussie.

Limites de température de service

Un outil brasé ne peut pas être utilisé à des températures qui approchent le point de fusion de l'alliage d'apport de brasure. Le joint perdra de sa résistance et se brisera. La température de service de l'outil doit toujours rester bien en dessous de la température de brasage.

Conception et préparation des joints

La résistance d'un joint brasé dépend fortement d'une ingénierie appropriée. Des facteurs tels que le jeu du joint, l'état de surface et la sélection du métal d'apport correct sont essentiels. Un joint mal conçu est un point faible inhérent, quelle que soit la qualité du processus de brasage lui-même.

Économie du traitement par lots

Le brasage en four est un processus par lots, ce qui le rend très efficace pour produire de nombreux outils identiques ou traiter plusieurs réparations simultanément. Cependant, il peut être moins efficace en termes de temps pour une seule réparation urgente par rapport aux méthodes manuelles comme le brasage au chalumeau ou le soudage.

Faire le bon choix pour votre stratégie d'outillage

Votre objectif spécifique déterminera comment vous pourrez le mieux appliquer le brasage en four à vos opérations.

- Si votre objectif principal est de créer des outils complexes ou haute performance : Utilisez le brasage en four pour assembler des matériaux dissemblables comme le carbure et l'acier afin d'obtenir des capacités de coupe ou de formage supérieures.

- Si votre objectif principal est l'efficacité des coûts et la durabilité : Mettez en œuvre un programme de brasage en four pour réparer et remettre à neuf les matrices et les outils de coupe usés coûteux au lieu de les remplacer.

- Si votre objectif principal est de maximiser la durabilité des outils : Tirez parti du cycle de traitement thermique intégré du brasage en four pour améliorer la dureté et la résistance à l'usure globales de vos assemblages d'outils.

En comprenant ses principes, vous pouvez exploiter le brasage en four non seulement comme une méthode d'assemblage, mais comme un atout stratégique pour l'excellence de la fabrication.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Assemblage de matériaux dissemblables | Combine dureté et ténacité pour des outils haute performance |

| Optimisation de la géométrie de l'outil | Permet des formes complexes et des caractéristiques internes |

| Réparation et remise à neuf | Réduit les coûts en restaurant les outils usés |

| Traitement thermique intégré | Améliore la durabilité et les performances en un seul processus |

Prêt à élever votre fabrication d'outils et de matrices avec des solutions avancées de brasage en four ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, vous aidant à obtenir des outils plus solides, plus durables et plus rentables. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos opérations !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision