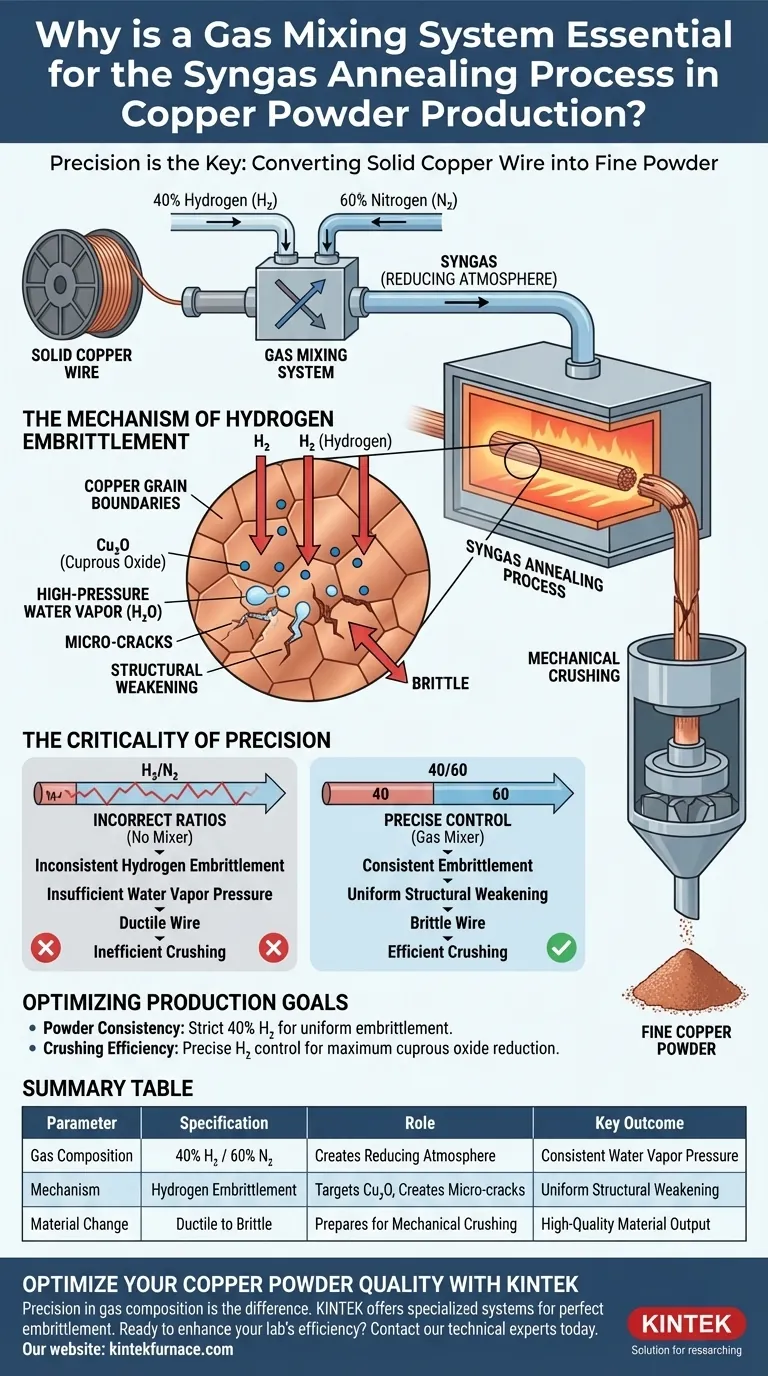

La précision est la clé pour convertir le fil de cuivre solide en poudre. Un système de mélange de gaz est essentiel au processus de recuit au gaz de synthèse car il mélange des rapports spécifiques de gaz — généralement 40 % d'hydrogène et 60 % d'azote — pour créer une atmosphère réductrice strictement contrôlée. Cet environnement précis est nécessaire pour induire la fragilisation par l'hydrogène, un changement chimique qui affaiblit structurellement le fil pour le préparer à l'écrasement mécanique.

Le système de mélange de gaz assure la concentration exacte d'hydrogène nécessaire pour pénétrer les joints de grains du cuivre et réduire l'oxyde de cuivreux. Cette réaction génère une pression interne via la vapeur d'eau, créant les micro-fissures essentielles pour transformer le fil solide en poudre fine.

Le mécanisme de la fragilisation par l'hydrogène

Création de l'atmosphère réductrice

La fonction principale du système de mélange de gaz est de maintenir un mélange stable et précis de 40 % d'hydrogène et 60 % d'azote.

Ce rapport spécifique crée une atmosphère réductrice, distincte d'un environnement inerte standard.

La cohérence fournie par le mélangeur garantit que l'atmosphère reste stable tout au long du cycle de recuit, évitant ainsi la variabilité du processus.

Ciblage des joints de grains

Le système permet le contrôle nécessaire à la diffusion de l'hydrogène en profondeur dans les joints de grains du cuivre.

Une fois qu'il a pénétré le matériau, l'hydrogène localise activement et réagit avec l'oxyde de cuivreux inhérent au cuivre.

Cette interaction chimique interne est la caractéristique déterminante du processus de recuit au gaz de synthèse.

Génération de micro-fissures

La réaction entre l'hydrogène diffusé et l'oxyde de cuivreux génère de la vapeur d'eau à haute pression à l'intérieur du métal.

Comme cette vapeur est piégée dans les joints de grains, elle exerce une contrainte importante sur la structure du matériau.

Cette pression forme des lacunes et des micro-fissures, rendant le cuivre cassant plutôt que ductile.

La criticité de la précision

Conséquences des rapports incorrects

Sans système de mélange dédié, des rapports de gaz fluctuants entraîneront une fragilisation par l'hydrogène incohérente.

Si la concentration d'hydrogène tombe en dessous du seuil requis, la réaction ne parviendra pas à générer une pression de vapeur d'eau suffisante.

Il en résulte un fil qui conserve sa ductilité, rendant la phase ultérieure d'écrasement mécanique inefficace, voire totalement inopérante.

Optimisation des objectifs de production

Pour maximiser la qualité de la production de poudre de cuivre, le système de mélange de gaz doit être considéré comme un point de contrôle critique plutôt qu'une utilité passive.

- Si votre objectif principal est la cohérence de la poudre : Assurez-vous que le mélangeur de gaz maintient le rapport strict de 40 % d'hydrogène pour garantir une fragilisation et une structure de grain uniformes sur l'ensemble du lot de fil.

- Si votre objectif principal est l'efficacité de l'écrasement : Privilégiez un contrôle précis de l'hydrogène pour maximiser la réduction de l'oxyde de cuivreux, garantissant que le fil est suffisamment cassant pour minimiser la consommation d'énergie lors de l'écrasement mécanique.

En maîtrisant la composition atmosphérique, vous transformez un processus de recuit standard en un outil précis de modification des matériaux.

Tableau récapitulatif :

| Paramètre | Spécification | Rôle dans le recuit au gaz de synthèse |

|---|---|---|

| Composition du gaz | 40 % d'hydrogène / 60 % d'azote | Crée une atmosphère réductrice strictement contrôlée |

| Mécanisme | Fragilisation par l'hydrogène | Cible l'oxyde de cuivreux pour créer des micro-fissures internes |

| Changement de matériau | Ductile à cassant | Prépare le fil de cuivre solide à l'écrasement mécanique |

| Résultat clé | Pression de vapeur d'eau constante | Assure un affaiblissement structurel uniforme des joints de grains |

Optimisez la qualité de votre poudre de cuivre avec KINTEK

La précision de la composition du gaz fait la différence entre un traitement inefficace et une production de matériaux de haute qualité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes et de vide spécialisés qui s'intègrent parfaitement à vos flux de travail à haute température. Que vous ayez besoin d'un contrôle d'atmosphère personnalisé ou de fours de laboratoire robustes, nos solutions sont conçues pour garantir que vos rapports spécifiques hydrogène-azote restent stables pour une fragilisation parfaite.

Prêt à améliorer l'efficacité de votre laboratoire et la cohérence de votre poudre ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution personnalisable parfaite pour vos besoins uniques.

Guide Visuel

Références

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est le rôle d'un condenseur refroidi à l'eau dans un appareil d'élimination du mercure par vide thermique ? Clé pour une récupération sûre

- Comment les systèmes de vide assistent-ils la croissance de couches minces pures ? Améliorez la pureté chimique de la PLD avec des pompes turbomoléculaires

- Comment fonctionne un four de séchage de laboratoire dans la synthèse de catalyseurs ? Stabilisation sécurisée des précurseurs métalliques de précision

- Quelle est la nécessité de sceller sous vide de quartz pour le BiCuSeO ? Protéger la pureté de phase et prévenir la volatilisation du sélénium

- Pourquoi le scellage sous vide dans des tubes de quartz est-il essentiel pour le Cr0.82Mn0.18Ge ? Assurer la stœchiométrie et la pureté

- Quelle est la fonction d'un four de précision dans le séchage du bois imprégné de résine ? Optimisez votre adhérence et votre intégrité structurelle

- Pourquoi un réacteur en verre de quartz de haute pureté est-il préféré à un réacteur en métal ? Atteindre une pureté de 4,5 N dans la réduction de poudre d'aluminium

- Pourquoi un creuset en graphite est-il préféré pour la synthèse de SiNQ ? Maîtriser la gestion thermique dans la réduction magnétothermique