En bref, les fours à fusion sous vide sont essentiels pour l'aérospatiale car ils créent un environnement exempt d'oxygène et d'autres contaminants atmosphériques. Cela empêche les métaux réactifs comme les alliages de titane et d'aluminium de former des impuretés cassantes pendant le processus de fusion, garantissant que les composants finaux possèdent l'immense résistance, la pureté et la fiabilité exigées par les avions, les satellites et les missiles.

Le problème fondamental est le risque. Dans l'aérospatiale, la défaillance des matériaux est catastrophique. La fusion sous vide n'est pas seulement une étape de fabrication ; c'est un processus fondamental d'atténuation des risques qui garantit l'intégrité matérielle requise pour que les composants survivent à des contraintes opérationnelles extrêmes.

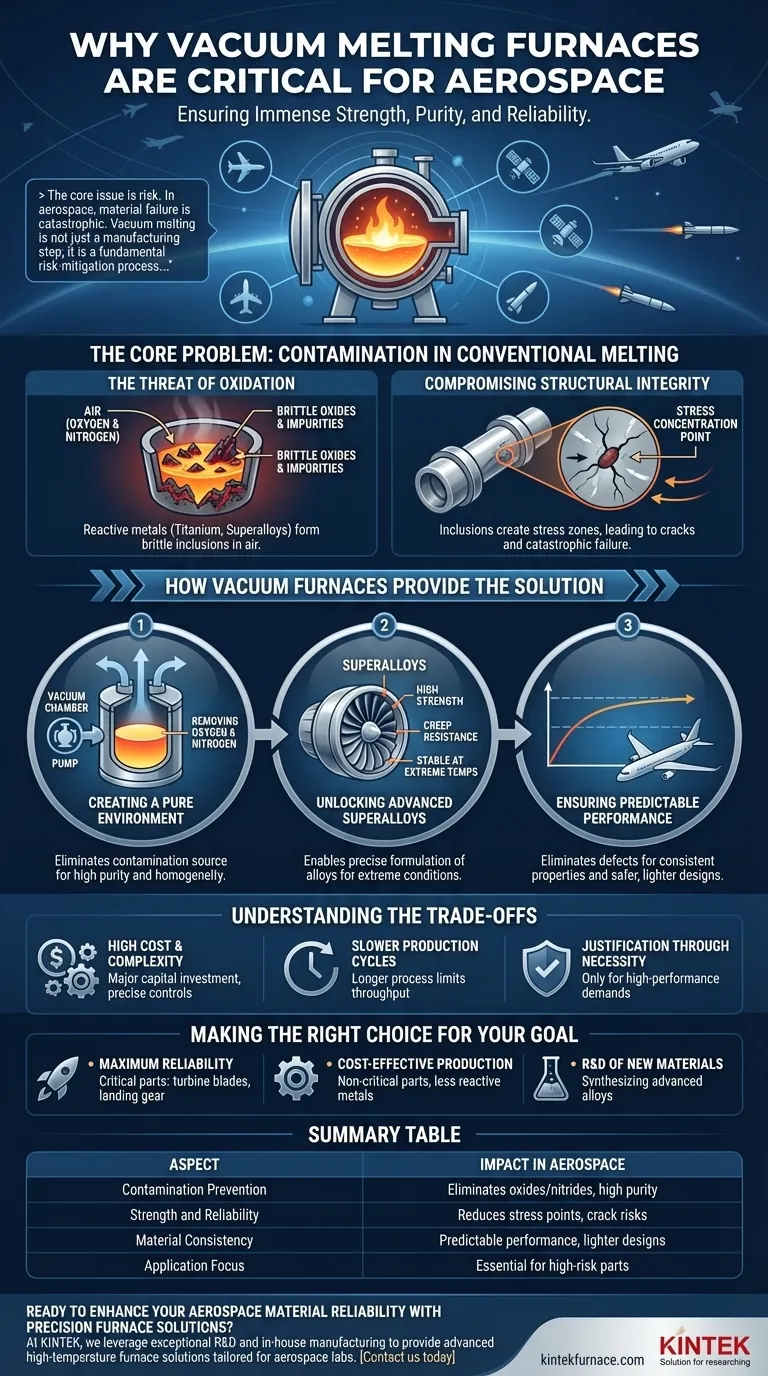

Le problème fondamental : la contamination dans la fusion conventionnelle

Lors de la fabrication de pièces pour l'aérospatiale, les propriétés mêmes qui rendent certains métaux désirables les rendent également difficiles à travailler. Le défi commence au niveau le plus élémentaire : l'air qui nous entoure.

La menace de l'oxydation

Les métaux tels que le titane et les superalliages à base de nickel sont très réactifs, surtout à l'état fondu. Lorsqu'ils sont exposés à l'oxygène de l'air, ils forment rapidement des oxydes.

Ces oxydes sont des inclusions fragiles, semblables à de la céramique, au sein de la structure cristalline du métal. Ils sont fondamentalement différents du métal pur qui les entoure.

Compromettre l'intégrité structurelle

Même les particules d'oxyde microscopiques agissent comme des points de concentration de contraintes. Lorsqu'un composant est soumis à une charge, la contrainte contourne ces inclusions dures, créant des zones de haute contrainte localisées.

Avec le temps, ces zones peuvent devenir les points d'origine de fissures microscopiques. Dans l'environnement de fatigue à cycle élevé de l'aérospatiale, ces fissures peuvent se propager et entraîner une défaillance catastrophique du composant.

Comment les fours à vide offrent la solution

Un four sous vide contrecarre directement le problème de la contamination atmosphérique en éliminant l'atmosphère elle-même. Cet environnement contrôlé libère le plein potentiel des matériaux avancés.

Créer un environnement pur

En aspirant l'air de la chambre de fusion, le four élimine la source de contamination — principalement l'oxygène et l'azote. Cela empêche les réactions chimiques qui forment des oxydes et des nitrures indésirables.

Le résultat est un bain de métal d'une pureté et d'une homogénéité chimique exceptionnellement élevées. Cette base propre est essentielle pour produire des matériaux aux caractéristiques de performance prévisibles et reproductibles.

Libérer le potentiel des superalliages avancés

L'environnement vierge d'un four sous vide est le seul moyen de créer bon nombre des superalliages essentiels aux moteurs à réaction et aux structures d'aéronefs modernes.

Ces alliages sont formulés avec précision avec des éléments spécifiques pour atteindre une résistance, une résistance au fluage et une stabilité incroyables à des températures extrêmes. La présence d'impuretés perturberait cet équilibre chimique délicat et annulerait les propriétés souhaitées.

Assurer des performances prévisibles

En éliminant les défauts aléatoires causés par l'oxydation, la fusion sous vide produit des composants aux propriétés matérielles cohérentes et vérifiables.

Les ingénieurs peuvent concevoir des pièces avec des marges de sécurité plus serrées, conduisant à des avions plus légers et plus efficaces. Les composants résultants ont une durée de vie plus longue et nécessitent moins de réparations, améliorant directement la sécurité et réduisant les coûts opérationnels.

Comprendre les compromis

Bien qu'indispensable pour les applications de haute performance, la technologie des fours sous vide n'est pas une solution universelle. Les avantages s'accompagnent de coûts et de complexités importants.

Coût élevé et complexité

Les fours sous vide sont coûteux à construire, à faire fonctionner et à entretenir. Les systèmes nécessaires pour créer et maintenir un vide poussé, combinés à des contrôles de chauffage précis, représentent un investissement en capital majeur.

Cycles de production plus lents

Le processus de mise sous vide poussé, d'exécution du cycle de fusion et de refroidissement du matériau sous vide est intrinsèquement plus lent que les processus de fusion conventionnels. Cela limite le débit et augmente le coût par pièce.

Justification par la nécessité

Le coût élevé n'est justifié que lorsque l'application exige des performances qui sont tout simplement inatteignables par d'autres moyens. Pour les métaux non réactifs ou les composants moins critiques, la fusion conventionnelle reste le choix le plus viable économiquement.

Faire le bon choix pour votre objectif

La décision d'utiliser la fusion sous vide est entièrement motivée par les exigences de performance et le niveau de risque acceptable pour le composant final.

- Si votre objectif principal est une fiabilité maximale dans des environnements extrêmes : Pour des pièces comme les aubes de turbine, les trains d'atterrissage ou les structures de cellule critiques, la fusion sous vide est non négociable pour éliminer les défauts matériels.

- Si votre objectif principal est la production rentable de pièces non critiques : Pour les composants fabriqués à partir de métaux moins réactifs où la performance ultime n'est pas le moteur, les processus conventionnels suffisent.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : Un four sous vide est un outil essentiel pour synthétiser et tester des alliages avancés avec des compositions précisément contrôlées.

En fin de compte, l'exploitation d'un four sous vide est une décision stratégique visant à intégrer la certitude des matériaux dans les composants où la défaillance n'est pas une option.

Tableau récapitulatif :

| Aspect | Impact dans l'aérospatiale |

|---|---|

| Prévention de la contamination | Élimine les oxydes et les nitrures, assurant des métaux de haute pureté comme le titane et les superalliages. |

| Résistance et fiabilité | Réduit les points de contrainte et les risques de fissures, vitaux pour les composants soumis à des contraintes opérationnelles extrêmes. |

| Cohérence des matériaux | Offre des performances prévisibles, permettant des conceptions d'aéronefs plus légers et plus sûrs. |

| Objectif de l'application | Essentiel pour les aubes de turbine, les trains d'atterrissage et autres pièces aérospatiales à haut risque. |

Prêt à améliorer la fiabilité des matériaux de votre secteur aérospatial grâce à des solutions de fours de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux laboratoires aérospatiaux. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à fusion sous vide peuvent garantir la pureté et la performance de vos composants critiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance