Dans le paysage du traitement industriel, le four rotatif reste indispensable en raison d'une synthèse unique de trois capacités fondamentales : la capacité d'atteindre des températures extrêmement élevées, d'assurer une distribution uniforme de la chaleur grâce au mouvement continu et de traiter une variété de matériaux sans équivalent. Cette combinaison lui permet de servir de pilier aux secteurs fondamentaux comme le ciment et l'acier tout en évoluant simultanément pour répondre aux exigences des applications environnementales et de recyclage modernes.

La véritable valeur d'un four rotatif n'est pas seulement sa capacité à devenir chaud, mais son pouvoir d'appliquer cette chaleur avec précision et constance à presque tous les matériaux imaginables. C'est cette adaptabilité qui fait le pont entre son héritage centenaire et son rôle critique dans l'avenir de l'industrie durable.

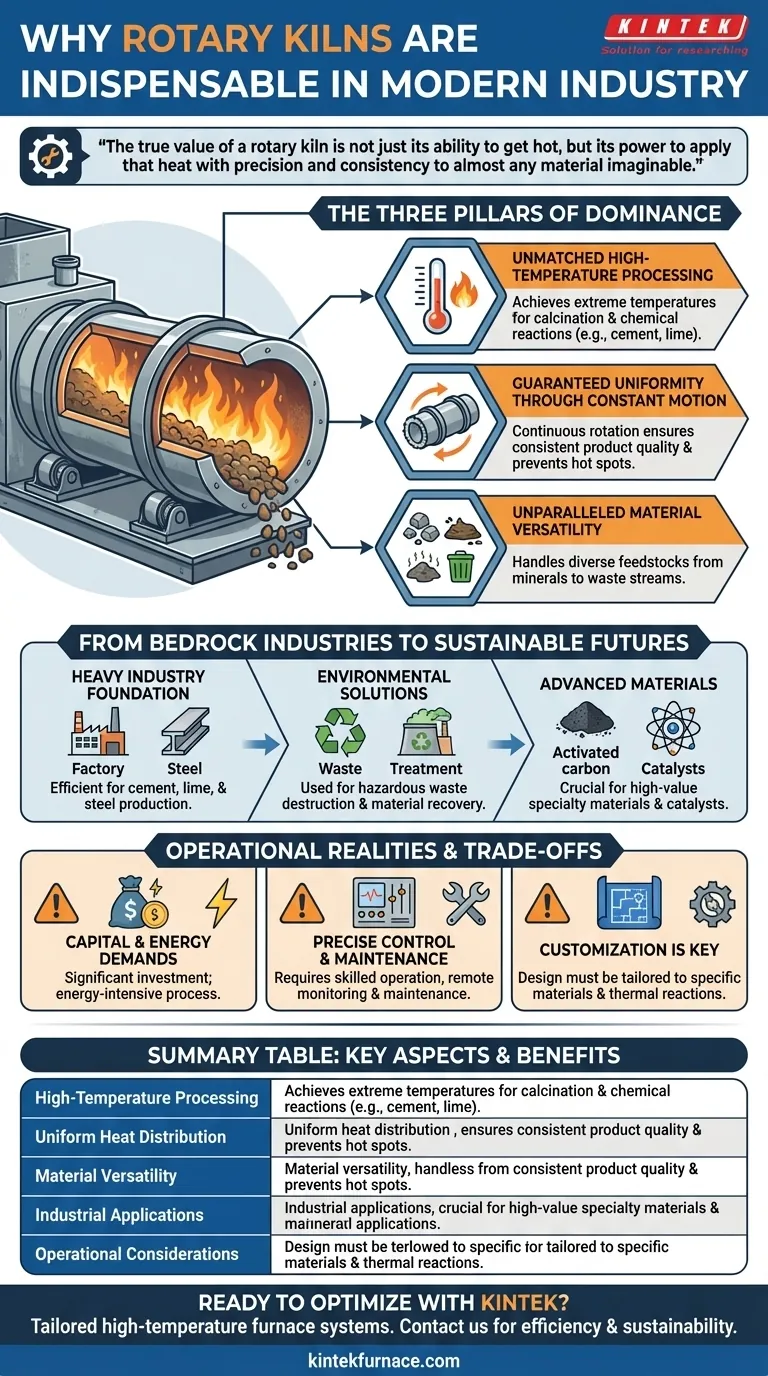

Les Trois Piliers de la Domination du Four Rotatif

La pertinence durable du four rotatif n'est pas accidentelle ; elle est conçue à partir de trois principes fondamentaux qui fonctionnent de concert. Comprendre ces piliers révèle pourquoi cette technologie n'a pas été remplacée.

Traitement à Haute Température Inégalé

Un four rotatif est essentiellement un environnement confiné à haute température. Il est conçu pour atteindre et maintenir les températures requises pour des processus thermiques exigeants comme la calcination, où les matériaux sont chimiquement modifiés par la chaleur.

Cette capacité est non négociable pour la production de produits de base fondamentaux comme le ciment et la chaux, où des réactions chimiques spécifiques ne peuvent être déclenchées qu'à des températures extrêmes.

Uniformité Garantie par le Mouvement Constant

La rotation lente et constante du four est sa caractéristique déterminante. Lorsque le matériau s'y déplace en culbutant à travers la chambre cylindrique, chaque particule est continuellement exposée à la source de chaleur.

Ce mouvement empêche les points chauds et garantit que l'ensemble du lot est traité de manière homogène. Le résultat est un produit final très constant et prévisible, une exigence critique pour le contrôle qualité dans tout environnement industriel.

Polyvalence Matérielle Inégalée

Sa plus grande force est peut-être sa capacité à traiter une énorme gamme de matériaux d'alimentation. Il peut traiter des solides granulaires à écoulement libre, de petites pierres de déchet, des minéraux, des minerais, des boues chimiques et divers flux de déchets.

Cette nature « agnostique au matériau » fait du four rotatif un solutionneur de problèmes polyvalent, adaptable à différentes industries et à des besoins évolutifs sans nécessiter de changement fondamental dans sa conception de base.

Des Industries de Base aux Avenirs Durables

La polyvalence du four rotatif est mieux illustrée par son application dans un large éventail d'industries, des plus traditionnelles aux plus avant-gardistes. C'est une technologie qui s'est adaptée avec succès pour résoudre de nouveaux défis.

Le Fondement de l'Industrie Lourde

Pendant des décennies, les fours rotatifs ont été le cheval de bataille pour la production de ciment, de chaux et d'acier. Leur capacité à fonctionner en continu et à traiter d'énormes volumes de minerai brut et de minéraux en fait le choix le plus efficace et le plus fiable pour ces secteurs à haut rendement.

Un Outil Critique pour les Solutions Environnementales

Les mêmes principes qui rendent un four efficace pour le traitement des minéraux sont désormais appliqués à la gestion des déchets et à l'assainissement environnemental.

En chauffant les déchets dangereux à des températures extrêmes, les fours peuvent détruire en toute sécurité les composés organiques nocifs, réduire le volume des déchets et même récupérer des matériaux précieux pour le recyclage. Cela positionne le four comme une technologie clé dans l'économie circulaire.

Permettre les Matériaux Spécialisés et Avancés

Au-delà des produits de base en vrac, les fours rotatifs sont essentiels pour la production de matériaux spécialisés de grande valeur. Ils sont utilisés pour créer et réactiver le charbon actif pour la purification de l'air et de l'eau, préparer des catalyseurs pour la fabrication chimique, et traiter des plastiques et des céramiques avancés.

Comprendre les Réalités Opérationnelles

Bien qu'indispensable, l'exploitation d'un four rotatif implique la gestion de compromis spécifiques. Reconnaître ces réalités est essentiel pour tirer parti de la technologie efficacement.

Démandes Significatives en Capital et en Énergie

Les fours rotatifs sont des équipements industriels massifs qui représentent un investissement en capital important. De plus, atteindre et maintenir des températures élevées est un processus énergivore, faisant de l'efficacité énergétique une préoccupation majeure de la conception et de l'exploitation modernes des fours.

Le Besoin de Contrôle et de Maintenance Précis

La polyvalence du four dépend d'un contrôle opérationnel précis. Des facteurs tels que la vitesse de rotation, le profil de température et le débit d'alimentation du matériau doivent être gérés avec soin pour obtenir le résultat souhaité.

Les systèmes modernes intègrent une surveillance à distance et une maintenance prédictive pour optimiser les performances et prévenir les temps d'arrêt coûteux, soulignant la nécessité d'une exploitation qualifiée.

La Personnalisation est Clé

Une approche « universelle » ne fonctionne pas. La conception du four, de sa longueur et de son diamètre à son revêtement réfractaire, doit être personnalisée pour le matériau spécifique traité et la réaction thermique souhaitée. Cette modularité garantit une efficacité optimale mais nécessite une configuration experte.

Aligner la Technologie des Fours sur Vos Objectifs Stratégiques

Choisir d'investir dans un four rotatif ou d'optimiser celui existant dépend entièrement de votre objectif principal.

- Si votre objectif principal est la production de matières premières à haut volume : La fiabilité inégalée du four rotatif et sa capacité à un traitement continu et uniforme en font le choix définitif.

- Si votre objectif principal est la gestion des déchets ou le recyclage : La polyvalence des matériaux du four et sa capacité à transformer en toute sécurité des charges diverses et dangereuses en produits inertes ou précieux constituent son avantage clé.

- Si votre objectif principal est la fabrication de matériaux spécialisés : Le contrôle précis de la température du four et son action de chauffage uniforme sont essentiels pour garantir la qualité et la performance des produits de grande valeur.

Le four rotatif perdure parce que c'est un outil fondamentalement adaptable, prouvant continuellement sa valeur en résolvant les défis les plus anciens et les plus nouveaux du traitement industriel.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Traitement à Haute Température | Atteint des températures extrêmes pour la calcination et les réactions chimiques dans la production de ciment, de chaux et d'acier. |

| Distribution Uniforme de la Chaleur | Assure une qualité de produit constante grâce à la rotation continue, évitant les points chauds. |

| Polyvalence des Matériaux | Traite divers matériaux, des minéraux aux flux de déchets, soutenant diverses industries. |

| Applications Industrielles | Utilisé dans l'industrie lourde, les solutions environnementales et la fabrication de matériaux avancés. |

| Considérations Opérationnelles | Implique des exigences énergétiques, un contrôle précis et une personnalisation pour une performance optimale. |

Prêt à optimiser vos processus industriels avec des solutions de fours rotatifs avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température sur mesure, y compris des Fours Rotatifs, des Fours Muflés, à Tubes, sous Vide et sous Atmosphère, ainsi que des Systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos exigences uniques, qu'il s'agisse de production en grand volume, de gestion des déchets ou de matériaux spécialisés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité, la fiabilité et la durabilité de vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision