Dans le fonctionnement des fours dentaires, les phases de préchauffage et de refroidissement sont des étapes non négociables pour prévenir la défaillance catastrophique des restaurations céramiques. Se précipiter ou les sauter provoque un choc thermique — un changement de température rapide et inégal qui fait que le matériau se fissure à l'intérieur. Ces phases contrôlées garantissent l'intégrité structurelle, la longévité et le succès clinique de l'appareil final.

Précipiter le préchauffage ou le refroidissement permet d'économiser des minutes mais risque des heures de retravail et le coût matériel d'une restauration ratée. Ces phases ne sont pas des raccourcis optionnels ; elles sont fondamentales pour gérer les contraintes internes dans les matériaux céramiques fragiles.

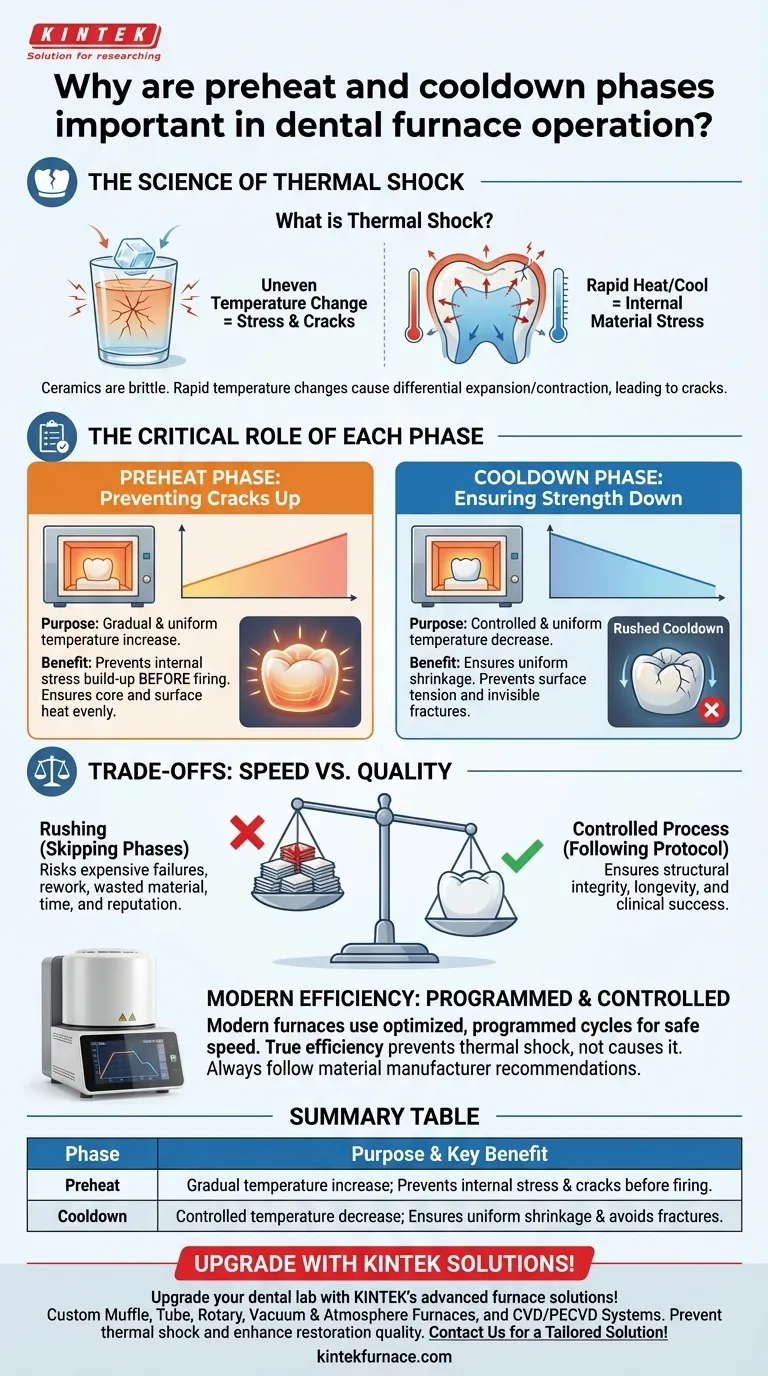

La science du choc thermique dans les restaurations dentaires

Pour comprendre l'importance de ces phases, nous devons d'abord comprendre la force qu'elles sont conçues pour prévenir : le choc thermique.

Qu'est-ce que le choc thermique ?

Le choc thermique se produit lorsqu'un matériau subit un changement rapide de température, provoquant l'expansion ou la contraction de différentes parties de l'objet à des vitesses différentes.

Cela crée une contrainte interne immense. Dans les matériaux fragiles comme les céramiques dentaires, cette contrainte est libérée par la formation de fissures.

L'analogie de la glace dans une boisson chaude

Imaginez laisser tomber un glaçon dans un verre d'eau chaude. Vous entendez souvent un bruit de craquement immédiat lorsque la glace se fracture.

La surface extérieure de la glace chauffe et se dilate instantanément, tandis que l'intérieur froid ne le fait pas. Cette différence est ce qui fait craquer la glace — le même principe s'applique à une couronne en zircone chauffée ou refroidie trop rapidement.

Pourquoi les céramiques sont-elles si vulnérables

Les matériaux comme la zircone et la disilicate de lithium sont exceptionnellement résistants à la compression mais sont fragiles et ont une faible conductivité thermique.

Lorsqu'ils sont chauffés ou refroidis rapidement, la chaleur ne se propage pas uniformément à travers le matériau. La surface change de température beaucoup plus rapidement que le cœur, accumulant une contrainte qui ne peut s'échapper qu'en initiant une fracture.

Le rôle critique de chaque phase

Chaque phase a un objectif distinct pour stabiliser la restauration avant et après le cycle de cuisson critique à haute température.

La phase de préchauffage : prévenir les fissures en montant en température

La phase de préchauffage augmente progressivement et uniformément la température de toute la restauration, de son cœur à sa surface.

Cette montée en température lente et contrôlée garantit qu'aucune différence de température significative ne se développe à l'intérieur du matériau. Cela empêche l'accumulation de contraintes avant même que le processus principal de frittage ou de glaçage ne commence, lorsque le matériau est le plus vulnérable.

La phase de refroidissement : assurer la solidité en descendant en température

La phase de refroidissement est peut-être encore plus critique. Lorsque le four refroidit, la restauration doit se rétracter uniformément.

Ouvrir la porte du four trop tôt ou forcer un refroidissement rapide fait que la surface extérieure se rétracte rapidement tandis que le cœur reste chaud et dilaté. Cette tension sépare la surface, conduisant à des fractures qui pourraient même ne pas être visibles avant la cimentation.

Les fours modernes dotés de systèmes de refroidissement efficaces gèrent ce processus avec précision. Ils réduisent les temps de cycle non pas en choquant le matériau avec de l'air froid, mais en orchestrant une baisse de température contrôlée et accélérée qui respecte les limites physiques du matériau.

Comprendre les compromis : vitesse contre qualité

Dans un laboratoire ou une clinique occupée, la tentation de raccourcir les cycles du four est compréhensible. Cependant, il s'agit presque toujours d'une fausse économie.

Le coût caché de la précipitation

Économiser 20 ou 30 minutes sur un cycle de refroidissement semble efficace jusqu'à ce qu'une couronne se fissure.

Un seul échec annule tout le temps gagné. Il nécessite une refabrication complète, gaspillant des heures de travail du technicien, des matériaux précieux, et retardant potentiellement le traitement du patient et nuisant à votre réputation professionnelle.

Quand la vitesse peut être atteinte en toute sécurité

La véritable efficacité ne réside pas dans une vitesse incontrôlée ; elle réside dans des processus prévisibles et fiables.

Les fours modernes et programmables peuvent raccourcir les cycles en toute sécurité en optimisant les courbes de montée et de descente en température spécifiquement pour le matériau utilisé. La clé est que la vitesse soit programmée et contrôlée, prévenant le choc thermique plutôt que de le provoquer. Suivez toujours les recommandations de cycle spécifiques du fabricant du four et du matériau.

Faire le bon choix pour votre objectif

Votre protocole de four doit correspondre directement à votre objectif principal.

- Si votre objectif principal est l'intégrité du matériau et l'évitement des refabrications : Respectez strictement les cycles de préchauffage et de refroidissement recommandés par le fabricant pour le matériau spécifique que vous utilisez.

- Si votre objectif principal est d'optimiser l'efficacité du flux de travail : Investissez dans un four moderne doté d'un système de refroidissement programmable et activement contrôlé qui peut réduire les temps de cycle en toute sécurité.

- Si vous recherchez des solutions aux fissures ou aux échecs fréquents : Auditez immédiatement vos protocoles de four, car les phases de préchauffage et de refroidissement précipitées sont les coupables les plus courants.

Maîtriser ces phases du four est la clé pour transformer le potentiel du matériau en résultats cliniques prévisibles et de haute qualité.

Tableau récapitulatif :

| Phase | Objectif | Bénéfice clé |

|---|---|---|

| Préchauffage | Augmentation progressive de la température | Prévient les contraintes internes et les fissures avant la cuisson |

| Refroidissement | Diminution contrôlée de la température | Assure un retrait uniforme et évite les fractures |

Améliorez votre laboratoire dentaire avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre à vos besoins uniques. Prévenez le choc thermique et améliorez la qualité des restaurations — contactez-nous dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires