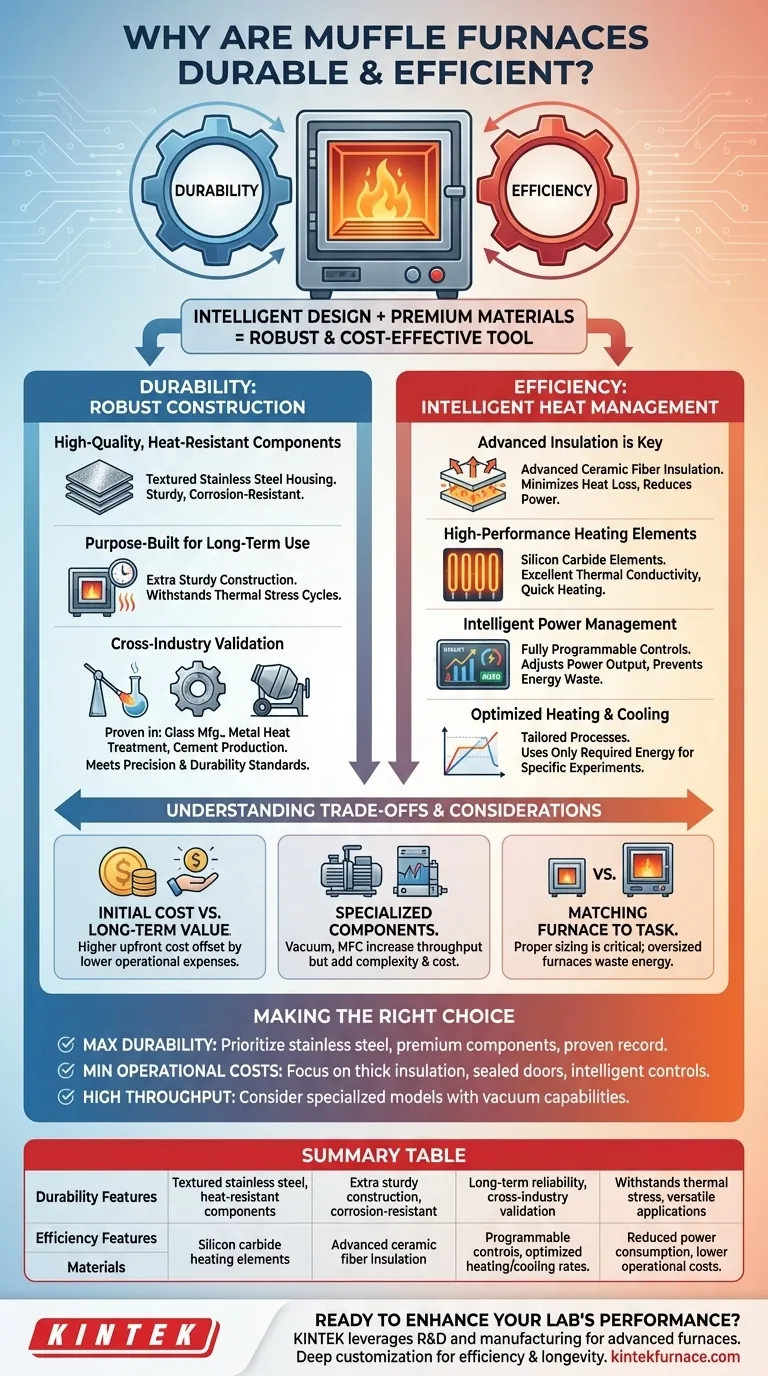

À la base, les fours à moufle sont considérés comme durables et efficaces en raison d'une combinaison délibérée de matériaux de haute qualité, résistants à la chaleur, et d'une conception intelligente qui minimise les pertes de chaleur. Leur construction privilégie la rétention de l'énergie à l'intérieur de la chambre, tandis que les commandes programmables garantissent que l'énergie n'est utilisée que lorsque et où elle est nécessaire, ce qui en fait un outil robuste et rentable pour les applications à haute température.

La durabilité d'un four à moufle provient de sa construction physique robuste, tandis que son efficacité découle d'un système sophistiqué d'isolation thermique et de gestion intelligente de l'alimentation. Ces deux aspects fonctionnent ensemble pour créer un instrument fiable et durable avec de faibles coûts d'exploitation.

Le fondement de la durabilité : construction robuste et matériaux

La fiabilité à long terme d'un four à moufle n'est pas un hasard ; elle est le résultat direct de choix spécifiques en matière de matériaux et de conception structurelle.

Composants de haute qualité et résistants à la chaleur

Les fours à moufle sont construits avec des matériaux de première qualité, résistants à la chaleur, conçus pour les environnements exigeants. Le boîtier est souvent constitué de tôles d'acier inoxydable texturées, offrant un extérieur robuste et résistant à la corrosion.

Conçus pour une utilisation à long terme

Ces fours sont conçus pour un fonctionnement continu et à long terme. L'accent mis sur une construction extra-solide garantit qu'ils peuvent supporter le stress thermique des cycles répétés de chauffage et de refroidissement sans se dégrader.

Validation intersectorielle

La polyvalence des fours à moufle dans des secteurs exigeants tels que la fabrication du verre, le traitement thermique des métaux et la production de ciment témoigne de leur robustesse. Les équipements éprouvés dans ces industries lourdes sont plus que capables de répondre aux normes de précision et de durabilité requises dans les laboratoires ou les milieux pharmaceutiques.

La mécanique de l'efficacité : comment la chaleur est gérée

L'efficacité d'un four à moufle réside dans la production efficace de chaleur et, plus important encore, dans sa rétention là où elle est nécessaire. Chaque élément de conception vise à maximiser la performance thermique et à minimiser l'énergie gaspillée.

L'isolation avancée est la clé

Le facteur le plus important de l'efficacité est l'isolation. Les fours modernes utilisent une isolation en fibre céramique avancée dans leurs parois et leurs portes. Ce matériau est exceptionnellement efficace pour empêcher la chaleur de s'échapper, ce qui réduit directement la consommation d'énergie.

Éléments chauffants haute performance

Les éléments chauffants eux-mêmes sont choisis pour leur efficacité thermique. Des matériaux comme le carbure de silicium offrent une excellente conductivité thermique, ce qui signifie qu'ils transfèrent la chaleur à la chambre rapidement et efficacement, réduisant ainsi le temps et l'énergie nécessaires pour atteindre la température souhaitée.

Gestion intelligente de l'alimentation

Les fours modernes fonctionnent rarement à 100 % de leur puissance. Ils disposent de commandes entièrement programmables qui ajustent intelligemment la puissance de sortie. Une fois la température définie atteinte, le système réduit la puissance ou alterne marche/arrêt pour maintenir la stabilité, évitant ainsi le gaspillage d'énergie.

Taux de chauffage et de refroidissement optimisés

L'efficacité est également obtenue en adaptant le processus au besoin. La possibilité de programmer des taux de chauffage et de refroidissement spécifiques permet aux opérateurs d'utiliser uniquement l'énergie requise pour une expérience particulière, évitant le gaspillage associé à une approche universelle.

Comprendre les compromis et les considérations

Bien que très efficaces, le choix d'un four à moufle nécessite de comprendre la relation entre les caractéristiques, le coût et l'application.

Coût initial par rapport à la valeur à long terme

L'utilisation de matériaux de première qualité, d'une isolation avancée et de systèmes de contrôle sophistiqués signifie qu'un four à moufle peut représenter un investissement initial important. Ce coût initial est compensé par des coûts d'exploitation inférieurs sur la durée de vie de l'équipement en raison de la réduction de la consommation d'énergie et d'une durabilité supérieure.

Le rôle des composants spécialisés

Des fonctionnalités telles que les capacités de vide ou les contrôleurs de débit massique (MFC) peuvent augmenter considérablement le débit d'échantillons et l'efficacité du traitement. Cependant, celles-ci ajoutent de la complexité et des coûts, et ne sont bénéfiques que pour des applications spécifiques à haut volume.

Adapter le four à la tâche

L'efficacité d'un four est directement liée à son utilisation. Un four surdimensionné utilisé pour un petit échantillon sera intrinsèquement inefficace, car il nécessite plus d'énergie pour chauffer l'espace vide plus grand. Un dimensionnement correct est essentiel pour réaliser tous les avantages de la conception.

Faire le bon choix pour votre application

Comprendre les principes de durabilité et d'efficacité vous permet de sélectionner un four qui correspond parfaitement à votre objectif principal.

- Si votre objectif principal est une durabilité et une longévité maximales : Recherchez des modèles avec une construction en acier inoxydable, des composants haut de gamme et une expérience avérée dans des applications industrielles lourdes.

- Si votre objectif principal est de minimiser les coûts d'exploitation : Privilégiez les modèles dotés d'une isolation épaisse en fibre céramique, de portes bien scellées et de commandes d'alimentation intelligentes et programmables.

- Si votre objectif principal est le traitement à haut débit : Envisagez des modèles spécialisés, tels que ceux dotés de capacités de vide, conçus pour minimiser le temps de traitement par échantillon.

En alignant les caractéristiques du four sur vos besoins spécifiques, vous le transformez d'un simple équipement en un atout stratégique à long terme.

Tableau récapitulatif :

| Aspect | Caractéristiques de durabilité | Caractéristiques d'efficacité |

|---|---|---|

| Matériaux | Acier inoxydable texturé, composants résistants à la chaleur | Éléments chauffants en carbure de silicium |

| Conception | Construction extra-solide, résistante à la corrosion | Isolation avancée en fibre céramique |

| Performance | Fiabilité à long terme, validation intersectorielle | Commandes programmables, taux de chauffage/refroidissement optimisés |

| Avantages | Résiste au stress thermique, applications polyvalentes | Consommation d'énergie réduite, coûts d'exploitation inférieurs |

Prêt à améliorer les performances de votre laboratoire avec un four à moufle durable et efficace ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tubes, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Grâce de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques pour une efficacité et une longévité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace