À la base, un four à induction est considéré comme optimal pour la fusion de l'aluminium en raison de sa combinaison unique d'efficacité énergétique élevée, de contrôle précis de la température et de sa capacité à préserver la pureté du métal. Contrairement aux méthodes alimentées par des combustibles, l'induction génère de la chaleur directement dans l'aluminium lui-même, minimisant ainsi le gaspillage d'énergie et empêchant la contamination par des sous-produits de combustion, ce qui est essentiel pour produire des alliages de haute qualité.

Le véritable avantage de la technologie à induction pour l'aluminium n'est pas seulement son efficacité, mais sa capacité à un contrôle précis. Ce contrôle combat directement la tendance naturelle de l'aluminium à s'oxyder, assurant un rendement métallique plus élevé et une qualité de produit final supérieure.

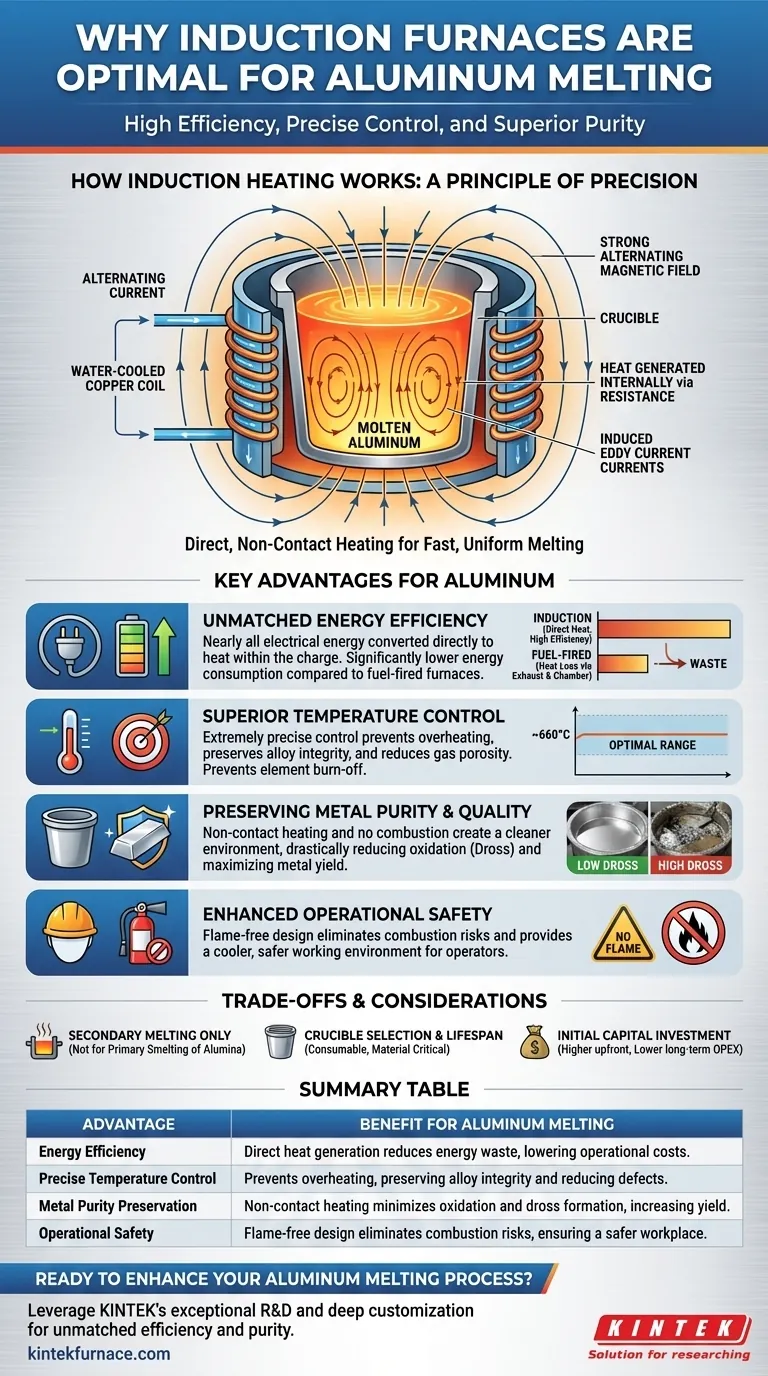

Comment fonctionne le chauffage par induction : Un principe de précision

Un four à induction n'utilise pas de flamme externe ou d'élément chauffant pour faire fondre le métal. Au lieu de cela, il s'appuie sur un principe fondamental de la physique pour générer de la chaleur à partir de l'intérieur du matériau.

Le mécanisme central : L'induction électromagnétique

Le four se compose d'un creuset, qui contient la charge d'aluminium, entouré d'une bobine de cuivre refroidie à l'eau. Lorsqu'un courant alternatif puissant traverse cette bobine, il crée un champ magnétique fort et rapidement variable. Ce champ magnétique pénètre l'aluminium conducteur à l'intérieur du creuset, induisant de puissants courants électriques (connus sous le nom de courants de Foucault). La résistance naturelle de l'aluminium à ces courants génère une chaleur immense, ce qui entraîne sa fusion rapide et efficace.

Pourquoi c'est important pour l'aluminium

Cette méthode de chauffage sans contact est exceptionnellement bien adaptée à l'aluminium. Parce que la chaleur est générée à l'intérieur du métal, le processus de fusion est incroyablement rapide et uniforme. Cela évite les points chauds qui peuvent endommager le métal et garantit que toute la charge atteint la température cible de manière constante.

Les principaux avantages pour la fusion de l'aluminium

Plusieurs caractéristiques de l'aluminium font de l'induction un jumelage technologique idéal. Les avantages vont bien au-delà de la simple fusion et ont un impact direct sur les coûts opérationnels et l'intégrité du produit final.

Efficacité énergétique inégalée

L'induction est l'une des méthodes de fusion les plus économes en énergie disponibles. Presque toute l'énergie électrique est convertie directement en chaleur dans la charge d'aluminium. En revanche, les fours alimentés par des combustibles perdent une quantité importante d'énergie à chauffer la chambre du four, l'air ambiant et via les gaz d'échappement. Cette efficacité directe se traduit par une consommation d'énergie réduite et des coûts opérationnels plus bas.

Contrôle de température supérieur

L'aluminium a un point de fusion relativement bas (~660°C), mais sa qualité se dégrade rapidement s'il est surchauffé. Des températures excessives peuvent brûler des éléments d'alliage coûteux et augmenter la porosité gazeuse dans la coulée finale. Les systèmes à induction permettent un contrôle de température extrêmement précis, garantissant que le bain de fusion est maintenu à la température optimale sans fluctuation.

Préservation de la pureté et de la qualité du métal

L'aluminium est très réactif avec l'oxygène, surtout à l'état fondu. Cette réaction forme de l'oxyde d'aluminium, ou scories, ce qui représente une perte directe de métal utilisable et peut introduire des impuretés dans la masse fondue. Étant donné que le chauffage par induction n'implique pas de combustion, il crée un environnement de fusion beaucoup plus propre avec des niveaux d'oxygène plus faibles, réduisant considérablement la formation de scories et maximisant le rendement métallique.

Sécurité opérationnelle améliorée

Les fours à induction éliminent le besoin de stocker des combustibles sur site. L'absence de flamme nue et de gaz d'échappement chauds crée un environnement de travail plus sûr et plus frais pour les opérateurs.

Comprendre les compromis et les considérations

Bien que très efficace, la technologie à induction n'est pas sans exigences opérationnelles et compromis spécifiques. Une compréhension claire de ces points est cruciale pour une mise en œuvre réussie.

Une distinction critique : Fusion par rapport à la fusion primaire (Smelting)

Il est important de clarifier que les fours à induction sont utilisés pour la fusion secondaire — la fusion de lingots, de ferrailles et de retours d'aluminium existants pour créer des alliages ou des pièces moulées. Ils ne sont pas utilisés pour la production primaire, qui est le processus de réduction de l'alumine (oxyde d'aluminium) en aluminium pur. Ce processus, connu sous le nom de procédé Hall-Héroult, repose sur l'électrolyse.

Sélection du creuset et durée de vie

Le creuset est un composant critique qui contient l'aluminium en fusion. Il doit être fabriqué à partir d'un matériau, tel que le graphite ou un composite céramique spécialisé, capable de résister à des températures élevées et qui n'est pas réactif avec l'alliage d'aluminium. Le creuset est un article consommable, et sa sélection ainsi que sa durée de vie sont un facteur clé dans les calendriers de maintenance et les coûts d'exploitation.

Investissement en capital initial

Le coût initial d'un système de four à induction peut être plus élevé que celui d'un four conventionnel alimenté par des combustibles. Cependant, cet investissement initial est souvent compensé par des coûts d'exploitation à long terme plus faibles en raison d'une meilleure efficacité énergétique, d'un rendement métallique accru et d'une maintenance réduite.

Faire le bon choix pour votre exploitation

Choisir la bonne technologie de fusion dépend de vos objectifs de production spécifiques. Un four à induction est un choix stratégique lorsque le contrôle du processus et la qualité des matériaux sont primordiaux.

- Si votre objectif principal est les alliages de haute pureté et le rendement maximal : Le contrôle précis de la température et l'environnement à faible oxydation d'un four à induction sont inégalés.

- Si votre objectif principal est l'efficacité énergétique et la réduction des coûts opérationnels : La méthode de chauffage direct de l'induction offre des économies significatives à long terme par rapport à la plupart des alternatives alimentées par des combustibles.

- Si votre objectif principal est la flexibilité opérationnelle et un environnement de travail propre : La nature compacte et sans flamme des systèmes à induction simplifie l'installation et améliore considérablement la sécurité au travail.

En fin de compte, choisir un four à induction est un investissement dans le contrôle, la qualité et l'efficacité à long terme de votre processus de fusion de l'aluminium.

Tableau récapitulatif :

| Avantage | Bénéfice pour la fusion de l'aluminium |

|---|---|

| Efficacité énergétique | La génération de chaleur directe réduit le gaspillage d'énergie, diminuant les coûts opérationnels. |

| Contrôle précis de la température | Prévient la surchauffe, préservant l'intégrité de l'alliage et réduisant les défauts. |

| Préservation de la pureté du métal | Le chauffage sans contact minimise l'oxydation et la formation de scories, augmentant le rendement. |

| Sécurité opérationnelle | La conception sans flamme élimine les risques de combustion, assurant un lieu de travail plus sûr. |

Prêt à améliorer votre processus de fusion de l'aluminium ? Fort de recherches et développements exceptionnels et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par une solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos fours à induction peuvent offrir une efficacité et une pureté inégalées pour vos opérations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques