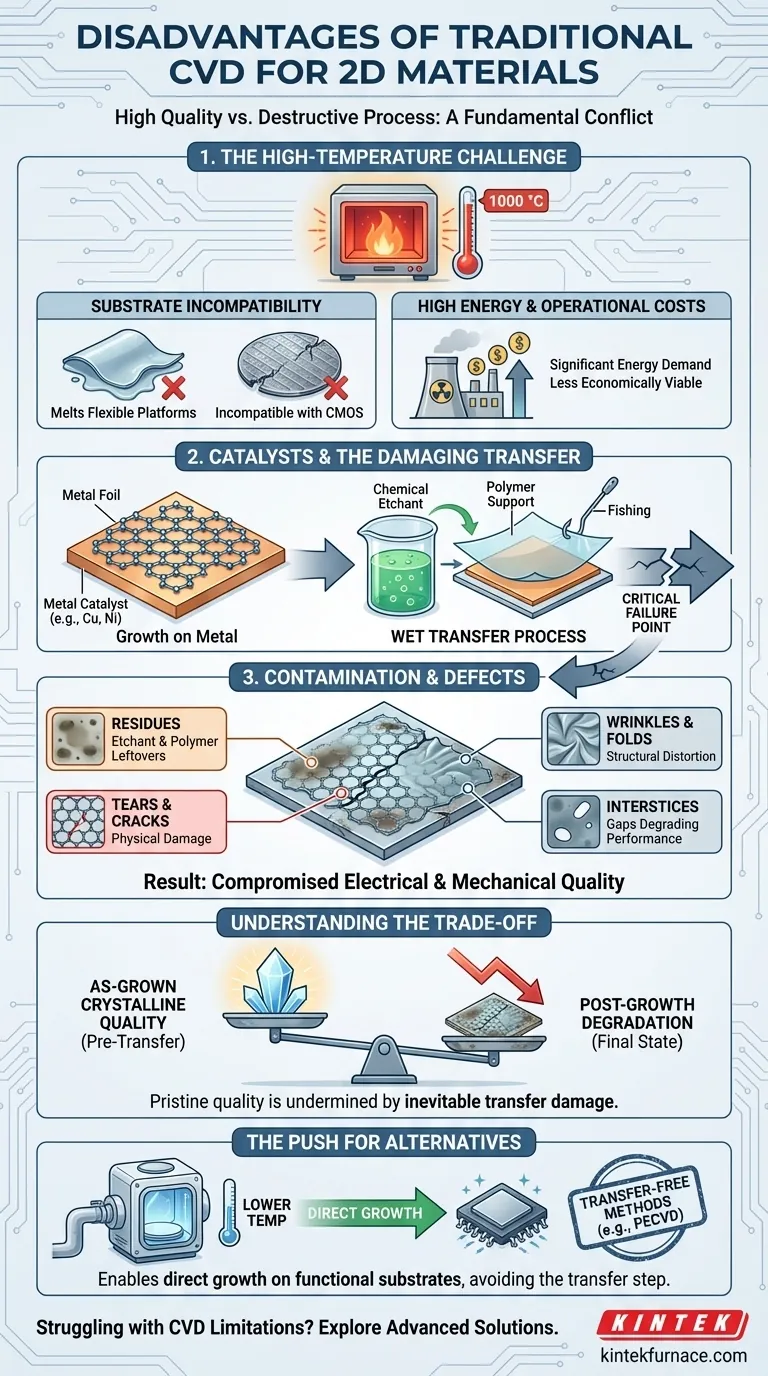

Bien que ce soit une technique fondamentale, le dépôt chimique en phase vapeur (CVD) traditionnel présente des obstacles importants à l'utilisation pratique des matériaux 2D. Ses principaux inconvénients sont les températures de fonctionnement extrêmement élevées, une dépendance aux catalyseurs métalliques et le processus de transfert post-croissance destructeur requis pour déplacer le matériau. Ces problèmes introduisent de la contamination et des défauts qui compromettent la qualité du matériau final et limitent son application dans l'électronique moderne.

Le problème fondamental du CVD traditionnel n'est pas seulement un inconvénient, mais un conflit fondamental. Il utilise un processus agressif à haute température pour créer des matériaux 2D de haute qualité, pour ensuite exiger une étape de transfert subséquente qui les contamine et les endommage inévitablement, sapant la qualité même qu'il cherchait à atteindre.

Le Défi de la Croissance à Haute Température

Les conditions requises pour le CVD traditionnel sont souvent son plus grand défaut. Le processus fonctionne généralement à des températures d'environ 1000 °C, créant une cascade de limitations.

Budget Thermique et Incompatibilité des Substrats

Une chaleur aussi extrême est incompatible avec la plupart des substrats utilisés dans la fabrication des dispositifs. Elle empêche la croissance directe des matériaux 2D sur des wafers CMOS en silicium, des polymères flexibles ou d'autres plateformes sensibles à la température.

Cette incompatibilité force un processus de fabrication en plusieurs étapes, ajoutant de la complexité et des coûts tout en empêchant une intégration transparente avec les technologies de semi-conducteurs existantes.

Coûts Énergétiques et Opérationnels

Maintenir des températures de 1000 °C nécessite une quantité importante d'énergie. Pour la production à grande échelle, ces besoins énergétiques se traduisent directement par des coûts opérationnels plus élevés, rendant le processus moins économiquement viable par rapport aux alternatives à plus basse température.

Le Problème des Catalyseurs et du Transfert

Au-delà de la température, la mécanique du CVD traditionnel introduit des points de défaillance inévitables. Le processus repose sur un catalyseur, ce qui nécessite une étape de transfert dommageable.

Dépendance aux Catalyseurs Métalliques

Le CVD traditionnel utilise généralement une feuille métallique, telle que le cuivre ou le nickel, comme substrat catalytique. Le matériau 2D — par exemple, le graphène — pousse sur la surface de ce métal.

Bien qu'efficace pour la croissance, cela signifie que le matériau n'est pas sur son substrat final. Il doit être déplacé.

L'Étape de Transfert Inévitable et Dommageable

C'est le point de défaillance le plus critique. Pour déplacer le film 2D, le catalyseur métallique sous-jacent est généralement dissous avec des agents de gravure chimiques. Une couche de support polymère (comme le PMMA) est utilisée pour manipuler le film fragile pendant ce processus.

Le film est ensuite « pêché » hors de la solution et placé sur le substrat final, après quoi la couche de support polymère est dissoute.

Sources de Contamination et de Défauts

Ce processus de transfert humide est notoirement « sale » et destructeur. Il est une source principale de contamination due aux résidus d'agents de gravure et de polymères qui sont presque impossibles à éliminer complètement.

De plus, la manipulation physique introduit des défauts tels que des déchirures, des rides et des plis. Les espaces et les vides laissés par ce processus, connus sous le nom d'interstices, dégradent sévèrement les performances électriques et mécaniques du matériau. Le film final est souvent un patchwork de domaines de haute qualité et de régions endommagées et contaminées.

Comprendre les Compromis

Malgré ces inconvénients majeurs, le CVD traditionnel n'est pas sans mérites. Comprendre son compromis fondamental est la clé pour prendre une décision éclairée.

L'Avantage : Qualité Cristalline Telle que Croissante

La principale raison d'utiliser le CVD thermique traditionnel est sa capacité à produire des films de grande surface avec une cristallinité élevée avant l'étape de transfert. La température élevée fournit l'énergie nécessaire aux atomes pour s'arranger en un réseau quasi parfait sur la surface du catalyseur.

La Conséquence : Dégradation Post-Croissance

Le compromis est que la qualité vierge, telle que croissante, est presque immédiatement compromise. Les avantages de la cristallinité élevée sont sapés par la contamination et les dommages structurels introduits lors du transfert. Pour les applications de dispositifs, les performances sont dictées par l'état final du matériau après transfert, et non par son état idéal tel que croissant.

L'Appel aux Méthodes Sans Transfert

Ces inconvénients ont stimulé une recherche significative vers des alternatives comme le CVD assisté par plasma (PECVD). Ces méthodes fonctionnent à des températures beaucoup plus basses et permettent la croissance directe, sans transfert, de matériaux 2D sur des substrats isolants non catalytiques. Cette approche évite entièrement l'étape de transfert, préservant l'intégrité du matériau.

Faire le Bon Choix pour Votre Application

La sélection d'une méthode de synthèse nécessite d'aligner les capacités du processus sur votre objectif final. Les inconvénients du CVD traditionnel le rendent bien adapté à certaines tâches mais totalement inapproprié pour d'autres.

- Si votre objectif principal est la recherche fondamentale sur les propriétés des matériaux : Le CVD traditionnel est excellent pour produire des films hautement cristallins sur une feuille catalytique pour analyse avant toute tentative de transfert.

- Si votre objectif principal est la fabrication de dispositifs évolutifs : La contamination, les défauts et la nature à faible débit du processus de transfert font du CVD traditionnel un mauvais choix pour l'électronique à l'échelle industrielle.

- Si votre objectif principal est l'intégration avec l'électronique flexible ou CMOS : La température de processus élevée du CVD traditionnel le rend totalement inadapté, et des méthodes de croissance directe à basse température sont nécessaires.

Comprendre ces limitations inhérentes est la première étape pour sélectionner une méthode de synthèse qui offre les performances que votre application exige réellement.

Tableau Récapitulatif :

| Inconvénient | Impact sur les Matériaux 2D |

|---|---|

| Températures de fonctionnement élevées (~1000°C) | Incompatible avec les substrats sensibles à la température, augmente les coûts énergétiques |

| Dépendance aux catalyseurs métalliques | Nécessite un transfert post-croissance, entraînant contamination et défauts |

| Processus de transfert destructeur | Introduit des déchirures, des rides et des résidus, dégradant les performances électriques et mécaniques |

Vous êtes confronté aux limites du CVD traditionnel pour vos applications de matériaux 2D ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées de fours à haute température, y compris les systèmes CVD et PECVD, pour vous aider à surmonter ces défis. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques — que vous soyez dans la recherche, la fabrication de dispositifs évolutifs ou l'intégration avec l'électronique flexible ou CMOS. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, assure des performances et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et obtenir de meilleurs résultats avec des solutions sur mesure !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire