À la base, le dépôt chimique en phase vapeur (CVD) offre une combinaison puissante de polyvalence des matériaux, de pureté exceptionnelle et de capacité unique à appliquer des revêtements parfaitement uniformes, même sur les surfaces les plus complexes. C'est un processus qui construit des films haute performance atome par atome à partir d'une phase gazeuse, donnant aux ingénieurs un contrôle précis sur les propriétés finales du matériau.

Le véritable avantage du CVD n'est pas seulement d'appliquer un revêtement, mais d'ingénier une nouvelle surface haute performance directement sur un substrat. Il transcende la simple superposition en permettant la création de matériaux d'une pureté, d'une densité et d'une uniformité quasi parfaites, ce qui explique pourquoi il est indispensable dans les industries de haute technologie.

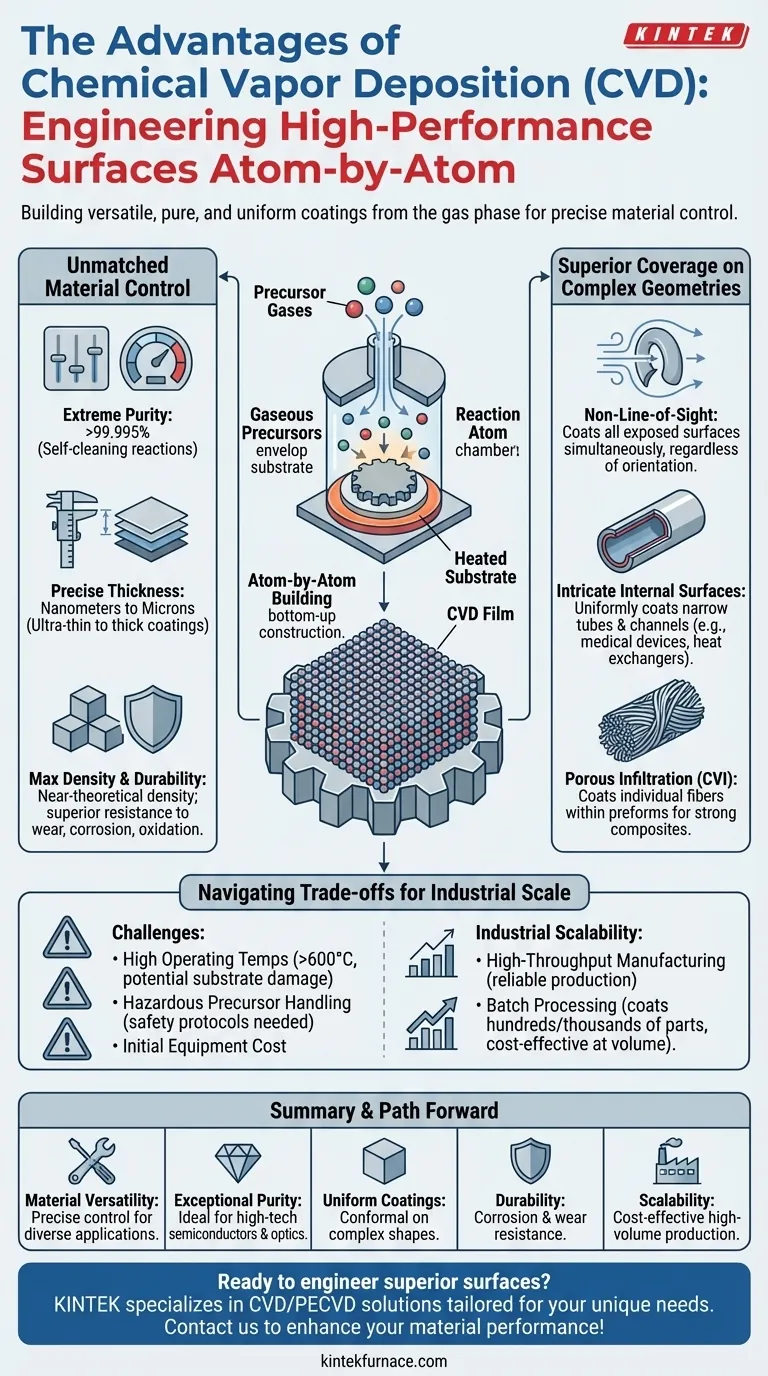

Comment le CVD crée des films supérieurs

Pour comprendre ses avantages, il faut d'abord saisir le processus. En CVD, un substrat est placé dans une chambre de réaction et chauffé. Des gaz précurseurs sont ensuite introduits, qui réagissent ou se décomposent au contact de la surface chaude, déposant un film solide et mince sur le substrat.

Le rôle des précurseurs gazeux

L'utilisation d'un gaz est essentielle. Contrairement aux méthodes par ligne de visée comme le pulvérisation cathodique (sputtering), les précurseurs gazeux enveloppent l'intégralité du substrat. Cette différence fondamentale est la source de l'avantage le plus significatif du CVD : la conformité.

Construction de films par couches atomiques

Le dépôt se produit lorsque des réactions chimiques ont lieu à la surface, construisant essentiellement le matériau souhaité couche par couche d'atomes ou de molécules. Cette construction ascendante donne aux ingénieurs un contrôle incroyable sur le produit final.

Contrôle inégalé des propriétés des matériaux

Le CVD n'est pas un instrument émoussé ; c'est un outil de précision pour l'ingénierie des matériaux. Ce contrôle se manifeste dans la pureté, la structure et la densité des films déposés.

Atteindre une pureté extrême

Étant donné que le processus utilise des gaz précurseurs hautement raffinés dans un environnement contrôlé, les films résultants sont exceptionnellement purs, dépassant souvent 99,995 % de pureté. Les réactions chimiques elles-mêmes peuvent avoir un effet d'auto-nettoyage, éliminant les contaminants.

Ingénierie de l'épaisseur et de la microstructure du film

Les opérateurs peuvent contrôler précisément l'épaisseur du film, de quelques nanomètres à de nombreuses micromètres, simplement en gérant le temps de processus, la température et le débit de gaz. Cela permet de créer de tout, des diélectriques de grille ultra-minces dans un transistor aux revêtements épais et résistants à l'usure sur des outils industriels.

Densité et durabilité proches de la valeur théorique

Les films CVD se développent d'une manière qui minimise les vides et les défauts, ce qui donne des revêtements qui approchent la densité maximale théorique du matériau. Ces films denses et bien adhérés sont exceptionnellement durables et offrent une protection supérieure contre la corrosion, l'oxydation et l'usure.

Couverture supérieure sur les géométries complexes

L'avantage le plus déterminant du CVD est peut-être sa capacité à revêtir des surfaces inaccessibles par d'autres méthodes.

La puissance du dépôt non-linéaire (non-line-of-sight)

Étant donné que le gaz précurseur circule autour de l'ensemble de la pièce, le dépôt se produit sur toutes les surfaces exposées simultanément, quelle que soit leur orientation. Cette capacité de dépôt non-linéaire est un différenciateur clair par rapport aux processus qui nécessitent un chemin direct entre la source et le substrat.

Revêtement des surfaces internes complexes

Cela permet au CVD de revêtir uniformément l'intérieur de longs tubes étroits ou de canaux internes complexes. Ceci est essentiel pour les applications dans les échangeurs de chaleur, les piles à combustible et les dispositifs médicaux où les propriétés de surface internes sont primordiales.

Infiltration des structures poreuses

Le CVD peut être utilisé pour infiltrer et revêtir les fibres individuelles au sein d'un préforme de fibre ou d'une mousse poreuse. Ce processus, connu sous le nom d'infiltration chimique en phase vapeur (CVI), est utilisé pour créer des composites à matrice céramique (CMC) solides et légers pour les applications aérospatiales.

Comprendre les compromis

Aucun processus n'est sans limites. L'objectivité exige de reconnaître les cas où le CVD pourrait ne pas être le choix optimal.

Températures de fonctionnement élevées

Le CVD thermique traditionnel nécessite des températures élevées (souvent >600°C) pour déclencher les réactions chimiques nécessaires. Cela peut endommager les substrats sensibles à la température, tels que les plastiques ou certains alliages métalliques. Cependant, des variantes comme le CVD assisté par plasma (PECVD) fonctionnent à des températures plus basses pour atténuer ce problème.

Manipulation des gaz précurseurs

Les produits chimiques précurseurs utilisés en CVD peuvent être toxiques, inflammables ou corrosifs. Cela nécessite un investissement important dans des protocoles de sécurité, des systèmes de manutention des gaz et des équipements d'abattement, ce qui ajoute à la complexité opérationnelle et aux coûts.

Vitesse de dépôt et coût de l'équipement

Bien que certaines références citent des "taux de dépôt élevés", cela est relatif. Comparé à des procédés comme la projection thermique, le CVD peut être plus lent. Les chambres à vide et les systèmes complexes de distribution de gaz représentent également un investissement initial important en capital.

Évolutivité économique et industrielle

Malgré les complexités, le CVD est une pierre angulaire de la fabrication moderne grâce à son évolutivité et à sa rentabilité en volume.

Adaptation à la fabrication à haut débit

Les systèmes CVD sont conçus pour une production fiable et reproductible. Ils peuvent être mis à l'échelle pour revêtir de très grandes surfaces, comme le verre architectural ou de grands lots de plaquettes de silicium, rendant le processus hautement adapté à la production à l'échelle industrielle.

Traitement par lots et rentabilité

Une seule exécution de CVD peut traiter plusieurs composants simultanément. En revêtant des centaines ou des milliers de pièces en un seul lot, le coût par pièce devient très compétitif, justifiant l'investissement initial en équipement pour les applications à grand volume.

Faire le bon choix pour votre objectif

La sélection d'une technologie de dépôt dépend entièrement de votre objectif principal.

- Si votre objectif principal est la pureté et la performance maximales : Le CVD est la norme de l'industrie pour créer les films minces ultra-purs et sans défaut requis dans les semi-conducteurs et l'optique.

- Si votre objectif principal est le revêtement de géométries internes complexes : Le CVD est souvent la seule technologie viable en raison de sa capacité de dépôt non-linéaire.

- Si votre objectif principal est la durabilité sur une forme simple : Vous devez comparer la qualité supérieure d'un revêtement CVD au coût potentiellement inférieur et à la vitesse plus élevée d'alternatives comme le PVD ou la projection thermique.

- Si votre objectif principal est le revêtement d'un matériau sensible à la température : Vous devez explorer les variantes CVD à plus basse température comme le PECVD ou envisager un autre processus.

En fin de compte, le CVD vous permet de concevoir les propriétés matérielles d'une surface, et non simplement d'y appliquer une couche générique.

Tableau récapitulatif :

| Avantage | Caractéristique clé |

|---|---|

| Polyvalence des matériaux | Contrôle précis des propriétés du film pour diverses applications |

| Pureté exceptionnelle | Films dépassant souvent 99,995 % de pureté, idéaux pour les usages de haute technologie |

| Revêtements uniformes | Dépôt conforme sur des formes complexes, y compris les surfaces internes |

| Durabilité | Densité proche de la valeur théorique pour la résistance à la corrosion et à l'usure |

| Évolutivité | Le traitement par lots permet une production rentable à grand volume |

Prêt à concevoir des surfaces supérieures avec des solutions CVD avancées ? KINTEK se spécialise dans les systèmes de four à haute température, y compris le CVD/PECVD, adaptés à divers besoins de laboratoire. En tirant parti de notre R&D solide et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la performance et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température