Les capteurs thermocouple de haute précision sont indispensables car ils fournissent le retour d'information thermique granulaire et en temps réel nécessaire pour maintenir les gradients de température stricts requis pour la production de zirconium. Ils servent de lien critique entre la réaction physique et les systèmes de contrôle automatisés, garantissant que le processus adhère strictement à des fenêtres thermiques spécifiques pendant la réduction et la séparation.

En intégrant les données de température zonales à la logique de contrôle, ces capteurs préviennent les fluctuations thermiques qui compromettent l'élimination des impuretés et la structure physique, sécurisant ainsi la stabilité chimique et la taille uniforme des particules du sponge de zirconium final.

Gestion des seuils de température critiques

Exigences de la phase de réduction

Pendant la phase de réduction thermique au magnésium, le processus exige une température constante de 800 degrés Celsius. Même des déviations mineures à ce stade peuvent déstabiliser la cinétique de réaction nécessaire pour séparer le zirconium de ses composés.

Exigences de la phase de séparation sous vide

Le processus de séparation sous vide fonctionne dans une fenêtre plus élevée et plus étroite de 900 à 1010 degrés Celsius. La précision est ici non négociable, car cette phase est responsable de la purification finale du sponge.

Le rôle du retour d'information en temps réel

Les thermocouples de haute précision n'enregistrent pas seulement des données ; ils pilotent le système. Ils fournissent un retour d'information immédiat aux éléments chauffants, permettant à l'équipement d'effectuer des micro-ajustements pour maintenir ces points de consigne spécifiques.

Les risques de l'instabilité thermique

Impact sur l'élimination des impuretés

Si la température fluctue en dessous du seuil requis, l'efficacité de l'élimination des impuretés chute considérablement. Cela entraîne un produit chimiquement instable qui ne répond pas aux normes de pureté.

Le danger de la sur-frittage

Inversement, si la température monte en flèche ou dérive trop haut, le sponge de zirconium risque une sur-frittage. Cela dégrade la structure physique du produit, entraînant des tailles de particules incohérentes difficiles à traiter davantage.

Assurer l'uniformité

L'objectif ultime de la prévention de ces fluctuations est l'uniformité. Un contrôle précis garantit que chaque lot de sponge de zirconium présente une taille de particules cohérente et une composition chimique stable.

Mise en œuvre opérationnelle

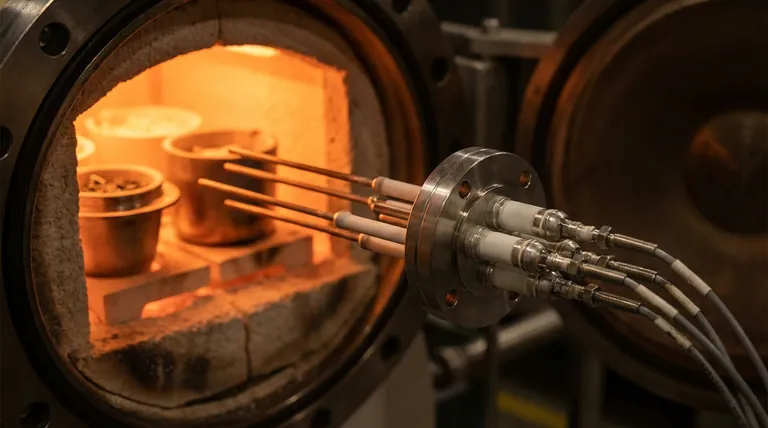

Surveillance multi-zones

Une surveillance efficace nécessite plus qu'un seul point de données. Les capteurs doivent être disposés dans différentes zones de température à l'intérieur du réacteur.

Contrôle des gradients de température

Cette disposition distribuée permet aux opérateurs de surveiller et de contrôler les gradients de température dans l'ensemble du récipient. Elle garantit que la chaleur est distribuée uniformément, empêchant les points chauds ou les zones froides localisés qui pourraient ruiner le lot.

Comprendre les compromis

Complexité de l'intégration

Bien que les capteurs de haute précision offrent un contrôle supérieur, ils augmentent la complexité du système. L'intégration de plusieurs capteurs dans différentes zones nécessite un système de contrôle robuste capable de traiter des flux de données simultanés sans latence.

Étalonnage et dérive

Le fonctionnement à des températures allant jusqu'à 1010 degrés Celsius met à rude épreuve les éléments de détection. Pour maintenir la "haute précision" requise pour éviter la sur-frittage, ces capteurs nécessitent des programmes d'étalonnage rigoureux pour garantir qu'ils ne se sont pas écartés de leurs valeurs réelles.

Faire le bon choix pour votre processus

Pour maximiser la qualité de votre production de sponge de zirconium, alignez votre stratégie de capteurs sur vos métriques de qualité spécifiques :

- Si votre objectif principal est la pureté chimique : Privilégiez la précision des capteurs dans la plage de 900 à 1010°C pour assurer une efficacité maximale d'élimination des impuretés lors de la séparation sous vide.

- Si votre objectif principal est la cohérence physique : Assurez-vous que vos capteurs sont densément répartis dans toutes les zones de température pour éviter les gradients qui conduisent à la sur-frittage et à des tailles de particules irrégulières.

Le véritable contrôle de processus ne consiste pas seulement à chauffer un matériau ; il s'agit de maintenir la discipline de l'environnement thermique.

Tableau récapitulatif :

| Phase du processus | Plage de température cible | Objectif de contrôle critique |

|---|---|---|

| Réduction thermique au magnésium | 800°C | Stabiliser la cinétique de réaction pour la séparation des composés |

| Séparation sous vide | 900°C - 1010°C | Élimination maximale des impuretés et purification |

| Surveillance thermique | Distribution multi-zones | Prévention de la sur-frittage et assurance d'une taille de particules uniforme |

Optimisez vos processus thermiques avec KINTEK

Un contrôle précis de la température fait la différence entre un produit de haute pureté et un lot échoué. Chez KINTEK, nous donnons aux laboratoires et aux fabricants la précision requise pour la production complexe de zirconium. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables selon vos besoins uniques de surveillance thermique.

Prêt à éliminer les fluctuations thermiques et à assurer la stabilité chimique ?

Contactez nos spécialistes dès aujourd'hui pour découvrir comment nos solutions de fours avancées peuvent améliorer votre efficacité de production.

Références

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Quelle est la durée de vie des éléments chauffants en MoSi2 ? Maximisez leur durée de vie grâce à un entretien approprié

- Quels sont les avantages des éléments chauffants en céramique par rapport à ceux en métal ? Durabilité, efficacité et sécurité supérieures

- Comment les thermocouples de type S contribuent-ils à la surveillance des champs de température dans les fours à niobium pour un traitement thermique précis ?

- Quelle est la température maximale pour un élément chauffant au quartz ? Jusqu'à 2400°C à l'air libre

- Comment les éléments chauffants en MoSi2 résistent-ils à la déformation et à l'oxydation à hautes températures ? Découvrez leurs secrets d'auto-guérison

- Quelle est la température de fonctionnement maximale des éléments chauffants MoSi2 ? Libérez des performances et une longévité à haute température

- Comment les éléments chauffants en carbure de silicium (SiC) doivent-ils être manipulés pendant le stockage et le transport ? Assurer la longévité et la fiabilité

- Quel défi est associé au vieillissement des éléments chauffants en carbure de silicium ? Gérer l'augmentation de la résistance pour un chauffage stable