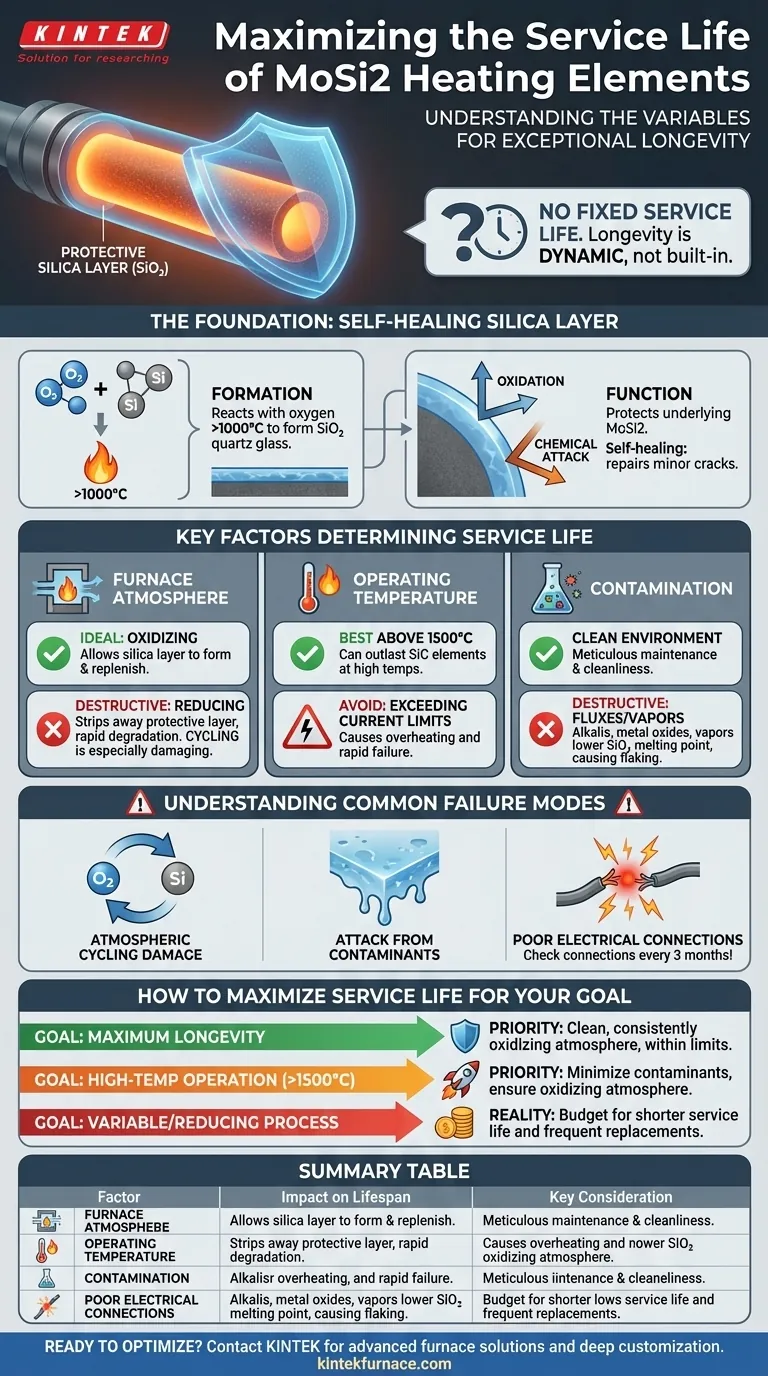

Il n'y a pas de durée de vie fixe pour un élément chauffant en disiliciure de molybdène (MoSi2). Bien qu'ils soient connus pour leurs durées de vie opérationnelles exceptionnellement longues, leur longévité n'est pas mesurée en un nombre d'heures défini, mais est plutôt le résultat direct de leur environnement de fonctionnement, de leur température et de leurs pratiques d'entretien. Dans des conditions idéales, ils peuvent durer de nombreuses années, mais des facteurs spécifiques peuvent les faire défaillir beaucoup plus tôt.

La durée de vie d'un élément MoSi2 n'est pas une caractéristique intrinsèque ; c'est un résultat dynamique de son environnement. La clé pour maximiser sa durée de vie réside dans la compréhension et la préservation de la couche de silice fragile et auto-cicatrisante qui le protège de la dégradation.

Le fondement de la longévité du MoSi2 : la couche de silice protectrice

Pour comprendre ce qui détermine la durée de vie d'un élément MoSi2, nous devons d'abord comprendre comment il se protège à haute température.

Comment se forme la couche protectrice

Lorsqu'un élément MoSi2 est chauffé au-dessus de 1000°C dans une atmosphère oxydante (comme l'air), une réaction chimique se produit à sa surface. Le silicium contenu dans l'élément réagit avec l'oxygène pour former une fine couche non poreuse de verre de quartz (silice, SiO2).

Pourquoi cette couche est critique

Cette couche de silice est la clé de la survie de l'élément. Elle agit comme une barrière protectrice, empêchant le disiliciure de molybdène sous-jacent d'être davantage oxydé et attaqué chimiquement. Cette couche est "auto-cicatrisante", ce qui signifie que les fissures ou défauts mineurs qui se développent pendant le fonctionnement peuvent être réparés à mesure que de la nouvelle silice se forme.

Facteurs clés qui déterminent la durée de vie

La stabilité de la couche de silice protectrice est directement influencée par plusieurs facteurs opérationnels. Le contrôle de ces variables est la chose la plus importante que vous puissiez faire pour prolonger la durée de vie de l'élément.

Atmosphère du four

L'environnement chimique à l'intérieur du four est le facteur le plus critique. Les éléments MoSi2 prospèrent dans les atmosphères oxydantes qui permettent à la couche de silice de se former et de se reconstituer.

Inversement, les atmosphères réductrices sont très destructrices. Elles éliminent chimiquement la couche de silice protectrice, exposant le matériau de base à une dégradation rapide et raccourcissant considérablement la durée de vie de l'élément. Le cyclage répété entre des environnements oxydants et réducteurs est particulièrement dommageable.

Température de fonctionnement

Les éléments MoSi2 sont conçus pour des applications à très haute température. En fait, ils peuvent durer plus longtemps que les éléments en carbure de silicium (SiC) lorsqu'ils sont utilisés de manière constante au-dessus de 1500°C.

Cependant, leur capacité à haute température les rend également sensibles à la charge électrique. Chaque élément a une limite de courant maximale qui ne doit pas être dépassée, car cela peut provoquer une surchauffe et une défaillance rapide.

Contamination

La couche de silice est vulnérable aux attaques chimiques de divers contaminants. Les matériaux étrangers introduits dans le four peuvent réagir avec la silice, la faisant s'écailler ou devenir poreuse.

Un exemple courant est le traitement de la zircone. Si la zircone colorée ou peinte n'est pas correctement séchée avant le frittage, les vapeurs libérées peuvent attaquer les éléments. Un entretien méticuleux du four et une propreté sont essentiels.

Comprendre les modes de défaillance courants

Une gestion proactive de l'environnement de votre four est cruciale pour éviter une défaillance prématurée des éléments. Soyez conscient de ces pièges courants.

Dommages dus au cyclage atmosphérique

Le mode de défaillance le plus courant est le dommage dû à une atmosphère instable. Si votre processus implique de passer d'un environnement oxydant à un environnement réducteur, vous construirez puis détruirez continuellement la couche protectrice, ce qui entraînera une consommation rapide de l'élément.

Attaque par les contaminants

Toute substance pouvant agir comme un "fondant" pour le verre de silice constitue une menace. Cela inclut les alcalis, certains oxydes métalliques et d'autres vapeurs. Ces matériaux abaissent le point de fusion de la couche de silice, la rendant moins visqueuse et la faisant couler, exposant le MoSi2 frais à l'attaque.

Mauvaises connexions électriques

Les éléments MoSi2 sont généralement câblés en série. Une connexion lâche à n'importe quel point du circuit crée une résistance élevée, entraînant une surchauffe localisée et un risque de grillage au point de connexion. Les références recommandent de vérifier toutes les connexions tous les trois mois pour s'assurer qu'elles restent serrées.

Comment maximiser la durée de vie pour votre objectif

- Si votre objectif principal est une longévité maximale dans un processus stable : Privilégiez une atmosphère propre, constamment oxydante et opérez dans les limites de température et de courant spécifiées pour l'élément.

- Si votre objectif principal est un fonctionnement à haute température (>1500°C) : Le MoSi2 est un excellent choix, mais vous devez vous assurer que les contaminants sont minimisés et que l'atmosphère reste oxydante pour exploiter pleinement son potentiel de durée de vie.

- Si votre processus implique des atmosphères variables ou réductrices : Reconnaissez que les éléments MoSi2 ne sont pas idéaux pour ce scénario, et vous devriez prévoir une durée de vie significativement plus courte et des remplacements plus fréquents.

En contrôlant diligemment ces facteurs opérationnels clés, vous pouvez transformer le potentiel d'une longue durée de vie en une réalité fiable.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie | Considération clé |

|---|---|---|

| Atmosphère du four | Critique | L'oxydation prolonge la vie ; la réduction la raccourcit |

| Température de fonctionnement | Haute sensibilité | Meilleur au-dessus de 1500°C ; éviter de dépasser les limites de courant |

| Contamination | Destructeur | Maintenir le four propre pour protéger la couche de silice |

| Connexions électriques | Risque de défaillance | Vérifier tous les 3 mois pour l'étanchéité |

Prêt à optimiser vos processus à haute température avec des éléments chauffants MoSi2 durables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours avancées telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, vous aidant à atteindre une durée de vie et une efficacité maximales des éléments. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité