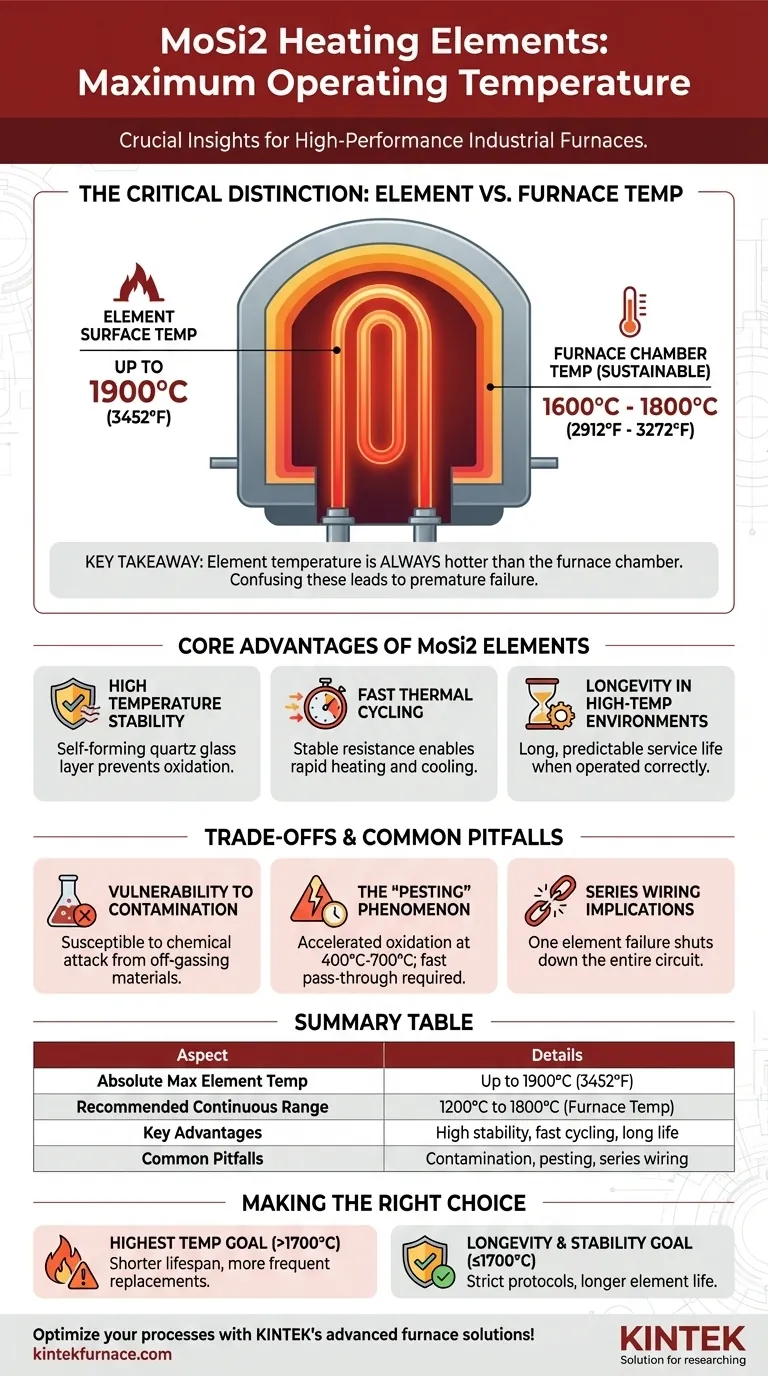

En pratique, la température maximale des éléments chauffants en disiliciure de molybdène (MoSi2) peut atteindre jusqu'à 1900°C (3452°F). Cependant, la température de fonctionnement durable à l'intérieur d'un four est généralement plus basse, se situant dans la plage de 1600°C à 1800°C (2912°F à 3272°F) pour la plupart des applications industrielles.

Le point clé est que la température nominale maximale d'un élément n'est pas la même que la température de fonctionnement maximale du four. Comprendre cette distinction, ainsi que les vulnérabilités environnementales du matériau, est essentiel pour atteindre à la fois des performances élevées et une longue durée de vie.

Comprendre les valeurs nominales de température du MoSi2

Les éléments MoSi2 sont une référence pour le chauffage électrique à haute température, mais leurs valeurs nominales de température doivent être interprétées correctement pour garantir un fonctionnement fiable.

La différence critique : Température de l'élément vs. Température du four

La surface d'un élément chauffant est toujours plus chaude que la chambre du four qu'il chauffe. Pour le MoSi2, la surface de l'élément peut fonctionner entre 1800°C et 1900°C pour maintenir une température de four stable de 1600°C à 1700°C.

Confondre ces deux valeurs est une cause fréquente de défaillance prématurée des éléments. Pousser l'atmosphère du four à la température maximale absolue de l'élément raccourcira considérablement sa durée de vie.

Température maximale absolue de l'élément

La limite physique du matériau est d'environ 1900°C (3452°F). Un fonctionnement à ou près de cette température doit être considéré comme une capacité de pointe, intermittente, plutôt que comme un point de fonctionnement continu.

Plage de fonctionnement continu recommandée

Pour un équilibre optimal entre performance et longévité, la plupart des processus industriels utilisent des éléments MoSi2 pour maintenir les températures du four entre 1200°C et 1800°C. Un fonctionnement constant au-dessus de 1500°C est l'endroit où ces éléments offrent un avantage significatif en termes de durée de vie par rapport aux alternatives comme le carbure de silicium (SiC).

Principaux avantages des éléments MoSi2

La capacité de fonctionner à des températures extrêmes découle de plusieurs propriétés matérielles clés qui rendent le MoSi2 particulièrement adapté aux applications exigeantes.

Stabilité à haute température

Les éléments MoSi2 développent une couche protectrice externe de verre de quartz (silice) lorsqu'ils sont chauffés. Cette couche auto-formante empêche le matériau sous-jacent de s'oxyder, ce qui lui permet de rester stable à des températures qui détruiraient la plupart des autres métaux.

Cyclage thermique rapide

La résistance des éléments reste relativement stable sur toute leur plage de température de fonctionnement. Cela leur permet d'être chauffés et refroidis rapidement sans subir de dommages significatifs, ce qui les rend idéaux pour les processus nécessitant des cycles thermiques rapides.

Longévité dans les environnements à haute température

Lorsqu'ils sont utilisés correctement dans leur plage recommandée et maintenus exempts de contaminants, les éléments MoSi2 ont une durée de vie très longue et prévisible. Cela réduit les temps d'arrêt du four et les coûts de maintenance.

Comprendre les compromis et les pièges courants

Bien que puissants, les éléments MoSi2 ne sont pas indestructibles. Leur fiabilité dépend de la compréhension de leurs vulnérabilités spécifiques.

Vulnérabilité à la contamination

Ces éléments sont très sensibles aux attaques chimiques. Les techniciens doivent s'assurer que les matériaux placés dans le four, tels que la zircone peinte ou colorée, sont entièrement séchés et durcis pour éviter le dégagement de gaz qui peut contaminer et détruire les éléments.

Le phénomène de "pesting"

À des températures plus basses, généralement entre 400°C et 700°C (750°F à 1300°F), le MoSi2 peut subir une oxydation accélérée, un phénomène connu sous le nom de "pesting". Cela provoque la désintégration rapide de l'élément en poudre. Les fours doivent être conçus pour traverser rapidement cette plage de température pendant le chauffage et le refroidissement.

Implications du câblage en série

Les éléments MoSi2 sont souvent câblés en série. Cela signifie que si un élément tombe en panne, tout le circuit est interrompu, ce qui peut arrêter une section du four. Cette conception simplifie le contrôle de l'alimentation mais rend le dépannage d'un élément défaillant individuel plus critique.

Faire le bon choix pour votre objectif

Votre température de fonctionnement cible doit être déterminée par votre objectif principal – équilibrer les performances maximales et la fiabilité à long terme.

- Si votre objectif principal est d'atteindre la température de processus la plus élevée possible : Vous pouvez concevoir votre four pour fonctionner près de 1800°C, mais vous devez accepter une durée de vie plus courte des éléments et prévoir des remplacements plus fréquents.

- Si votre objectif principal est la longévité des éléments et la stabilité du processus : Limitez votre température de fonctionnement continue maximale à 1700°C ou moins et mettez en œuvre des protocoles stricts pour la propreté et l'entretien du four.

- Si votre processus nécessite des cycles fréquents : Assurez-vous que votre système de contrôle est programmé pour traverser la plage de "pesting" de 400°C à 700°C aussi rapidement que possible pour protéger les éléments.

En fin de compte, exploiter tout le potentiel des éléments chauffants MoSi2 vient du fait de les traiter comme un composant d'un système thermique complet.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Température maximale absolue de l'élément | Jusqu'à 1900°C (3452°F) |

| Plage de fonctionnement continu recommandée | 1200°C à 1800°C pour la température du four |

| Avantages clés | Stabilité à haute température, cyclage thermique rapide, longue durée de vie |

| Pièges courants | Vulnérabilité à la contamination, "pesting" entre 400°C et 700°C, implications du câblage en série |

Optimisez vos processus à haute température avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de chauffage sur mesure. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par une forte personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer les performances et la longévité de vos applications thermiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice