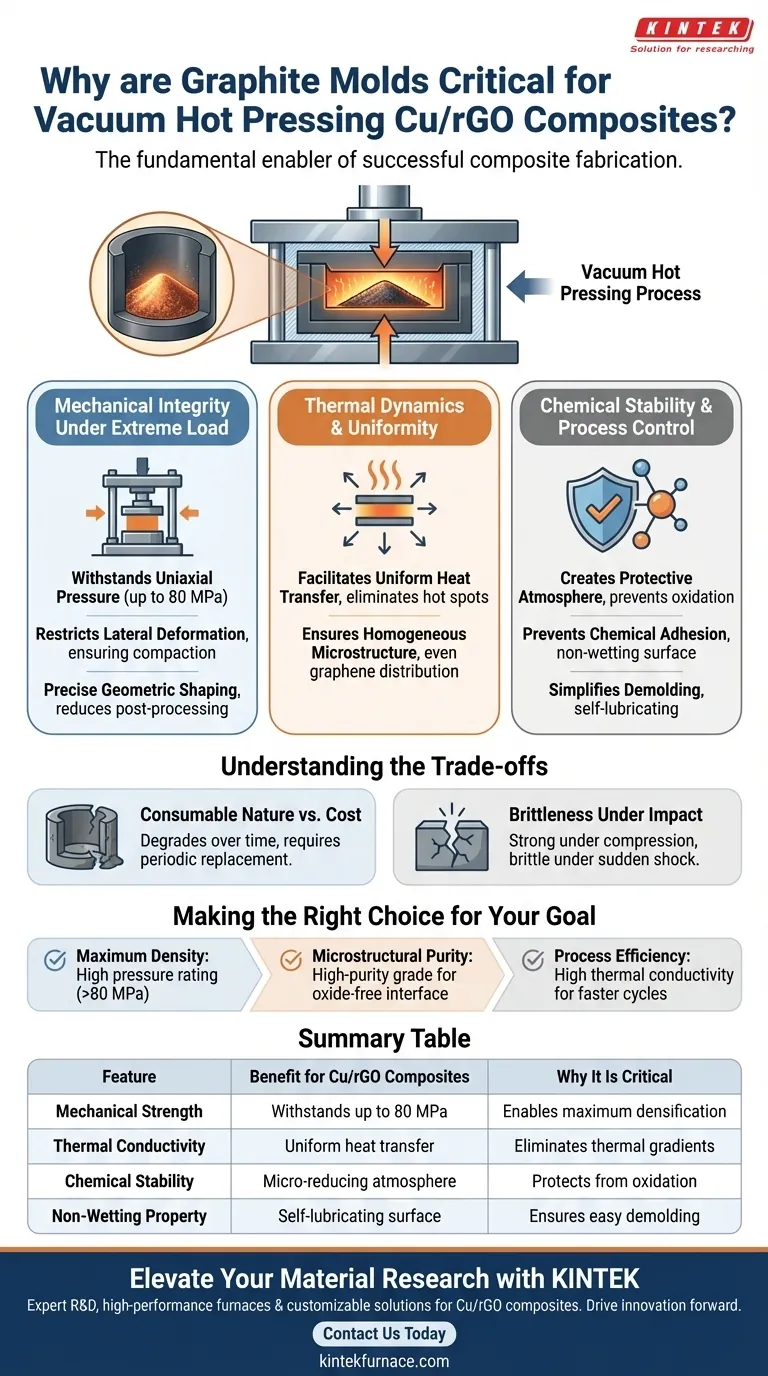

Les moules en graphite sont le catalyseur fondamental du succès du pressage à chaud sous vide pour les composites Cuivre/Oxyde de graphène réduit (Cu/rGO). Ils sont considérés comme des consommables critiques car ils combinent une résistance exceptionnelle à haute température avec une conductivité thermique supérieure. Ces propriétés permettent aux moules de supporter des pressions uniaxiales importantes (jusqu'à 80 MPa) sans se déformer, garantissant que le matériau composite est façonné avec précision et atteint une microstructure uniforme pendant le processus de frittage.

La valeur fondamentale des moules en graphite réside dans leur capacité à maintenir la rigidité structurelle tout en assurant l'équilibre thermique. Ils transmettent la force mécanique massive requise pour la densification tout en créant simultanément un environnement chimique stable qui protège la matrice de cuivre de l'oxydation.

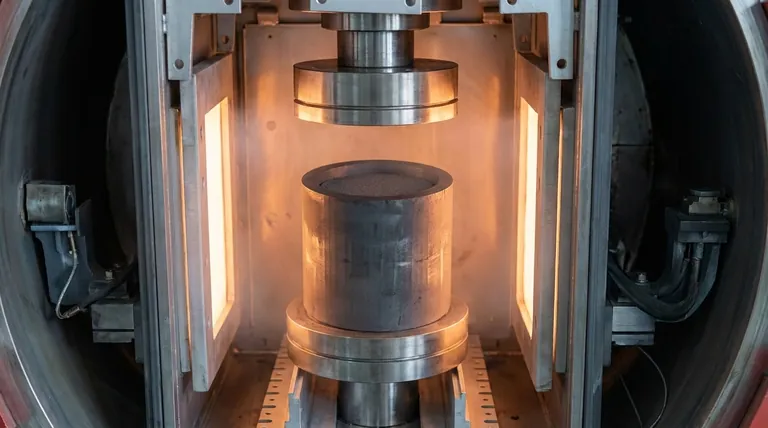

Intégrité mécanique sous charge extrême

Résistance à la pression uniaxiale

La fonction principale du moule en graphite est d'agir comme un conteneur porteur.

Dans le pressage à chaud sous vide, le mélange de poudres de Cu/rGO doit être comprimé pour atteindre une densité élevée. Les moules en graphite peuvent supporter des pressions uniaxiales importantes, telles que 80 MPa, sans succomber à la fracture ou au fluage. Cela permet une densification maximale des poudres composites.

Restriction de la déformation latérale

Alors que la presse applique une force verticale, le moule doit contenir la poudre horizontalement.

Le graphite à haute résistance résiste à l'expansion latérale, confinant efficacement le mélange de poudres. Cela garantit que la pression appliquée est dirigée entièrement vers la consolidation du matériau plutôt que vers la déformation du conteneur.

Mise en forme géométrique précise

Comme le graphite conserve ses dimensions à haute température, il agit comme un outil de formage précis.

Il définit la géométrie finale de l'échantillon, garantissant que le composite Cu/rGO fritté émerge avec des dimensions précises et des surfaces planes. Cela réduit le besoin de post-traitement ou d'usinage extensif.

Dynamique thermique et uniformité

Facilitation du transfert de chaleur uniforme

Le graphite possède une excellente conductivité thermique, ce qui est vital pour le processus de frittage.

Il transfère la chaleur rapidement et uniformément des éléments chauffants à la poudre composite interne. Cela élimine les "points chauds" ou les "zones froides" à l'intérieur du moule, qui pourraient autrement entraîner un frittage inégal ou des fissures.

Assurer une microstructure homogène

L'uniformité thermique se traduit directement par la qualité structurelle.

En garantissant que l'ensemble de l'échantillon atteint la température de frittage simultanément, le moule en graphite favorise une microstructure uniforme. Ceci est essentiel pour les composites Cu/rGO, car cela garantit que le renforcement en graphène est uniformément distribué et lié dans la matrice de cuivre.

Stabilité chimique et contrôle du processus

Création d'une atmosphère protectrice

Le graphite offre un avantage chimique unique lors du travail avec le cuivre.

Dans un environnement sous vide, le moule en graphite peut générer une atmosphère micro-réductrice. Cela aide à capter l'oxygène résiduel, protégeant davantage la matrice de cuivre de l'oxydation pendant le cycle à haute température.

Prévention de l'adhérence chimique

Le graphite est chimiquement stable et généralement inerte vis-à-vis de la matrice de cuivre aux températures de frittage.

Il résiste à une forte adhérence chimique, ce qui signifie que le métal fondu ou fritté ne se lie pas aux parois du moule. Cette compatibilité est cruciale pour préserver l'intégrité de surface du composite.

Simplification du démoulage

Les propriétés physiques du graphite facilitent le flux de travail de fabrication.

Le graphite est naturellement autolubrifiant et non mouillant pour de nombreux métaux. Cela rend l'opération de démoulage beaucoup plus facile après le frittage, réduisant le risque d'endommager l'échantillon lors de l'extraction.

Comprendre les compromis

Nature consommable vs. coût

Bien que mécaniquement robustes, les moules en graphite sont finalement des consommables.

Ils se dégradent avec le temps en raison des cycles thermiques répétés et des contraintes mécaniques. Vous devez tenir compte du remplacement périodique des moules dans vos coûts opérationnels, car l'utilisation d'un moule usé peut compromettre la précision dimensionnelle.

Fragilité sous impact

Le graphite est résistant en compression mais fragile en tension ou sous impact.

Il faut prendre soin lors de la manipulation et du chargement. Un choc soudain ou un chargement inégal lors de la mise en place de la presse peut provoquer la fissuration du moule avant même le début du processus de frittage.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos composites Cu/rGO, vous devez faire correspondre la sélection de votre moule à vos paramètres de traitement spécifiques.

- Si votre objectif principal est la densité maximale : Assurez-vous que votre qualité de graphite est classée pour des pressions supérieures à 80 MPa afin d'éviter la déflexion des parois du moule pendant la phase de compaction.

- Si votre objectif principal est la pureté microstructurale : Comptez sur du graphite de haute pureté pour améliorer l'effet micro-réducteur, garantissant que l'interface de cuivre reste exempte d'oxydes.

- Si votre objectif principal est l'efficacité du processus : Privilégiez le graphite avec des indices de conductivité thermique élevés pour raccourcir les cycles de chauffage et améliorer le débit.

Le moule en graphite n'est pas seulement un conteneur ; il est un participant actif dans l'histoire thermique et mécanique de votre matériau final.

Tableau récapitulatif :

| Caractéristique | Avantage pour les composites Cu/rGO | Pourquoi c'est critique |

|---|---|---|

| Résistance mécanique | Supporte jusqu'à 80 MPa | Permet une densification maximale sans déformation du moule. |

| Conductivité thermique | Transfert de chaleur uniforme | Élimine les gradients thermiques pour une microstructure homogène. |

| Stabilité chimique | Atmosphère micro-réductrice | Protège la matrice de cuivre de l'oxydation pendant le frittage. |

| Propriété non-adhérente | Surface autolubrifiante | Assure un démoulage facile et préserve l'intégrité de surface de l'échantillon. |

Élevez votre recherche de matériaux avec KINTEK

La précision dans le pressage à chaud sous vide commence par le bon équipement et les bons consommables. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire haute température personnalisables, adaptés à vos besoins de recherche uniques.

Que vous développiez des composites Cu/rGO avancés ou que vous exploriez de nouvelles frontières d'alliages, notre équipe fournit l'expertise technique nécessaire pour garantir que votre processus de frittage soit efficace, uniforme et évolutif. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment nos solutions de fours spécialisés peuvent faire progresser votre innovation.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un four de pressage à chaud sous vide est-il essentiel pour les composites graphite/Al ? Atteindre une densité et des performances élevées

- Quels composants sont utilisés dans les fours de pressage à chaud pour appliquer la pression ? Pièces essentielles pour une compression de haute température précise

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quelles sont les caractéristiques de contrôle de la température des fours de pressage à chaud sous vide ? Obtenez de la précision dans le traitement des matériaux à haute température

- Quel est le principe de fonctionnement d'un four de frittage par pressage à chaud sous vide ? Maîtriser la création de matériaux denses

- Quel rôle joue un four de pressage sous vide à haute température dans la fabrication du disilicate de lithium ? Perspectives d'experts

- Comment un système de pressage à chaud (HP) parvient-il à une densification complète ? Atteindre une densité de 100 % dans les alliages Ti-5Al-4W-2Fe

- Quels avantages une presse à vide offre-t-elle dans le traitement des matériaux ? Obtenez une densité et une pureté supérieures