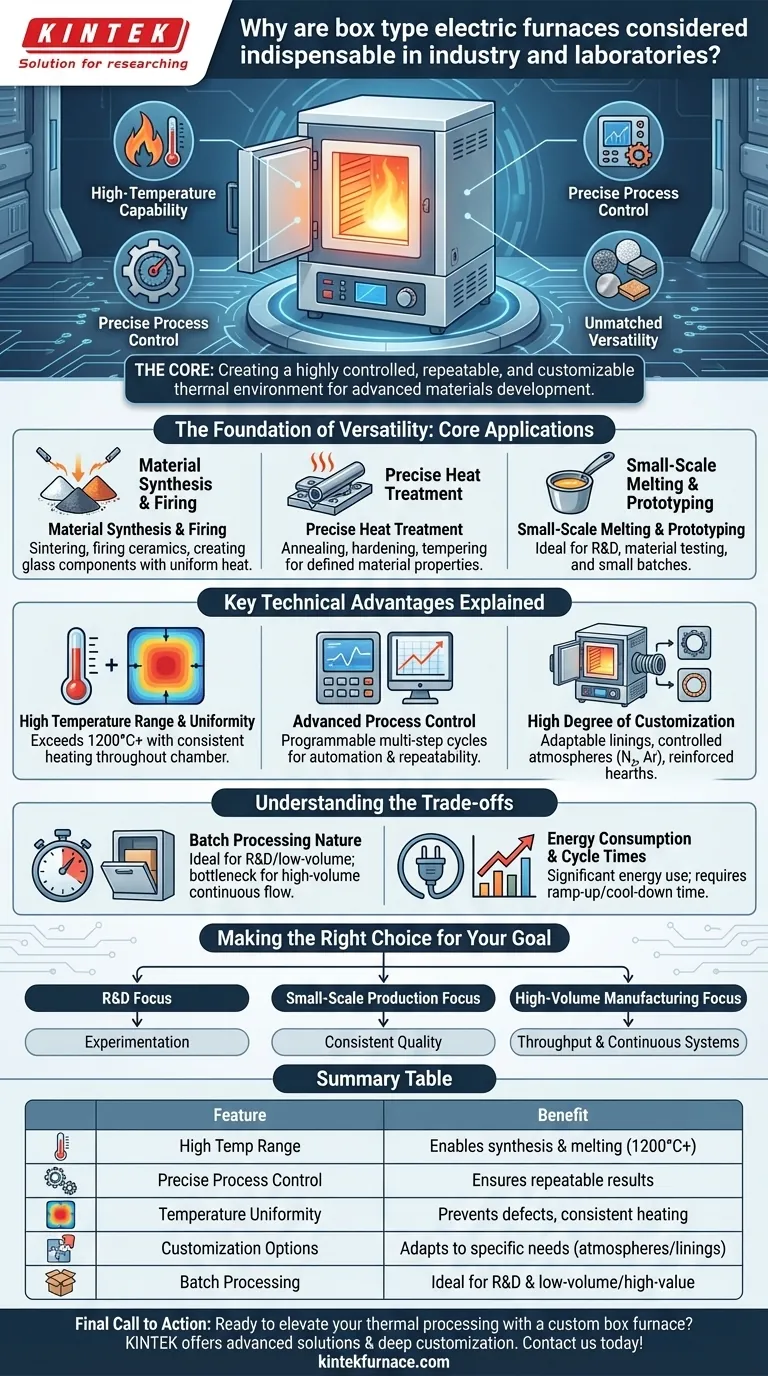

À la base, les fours électriques de type boîte sont indispensables car ils offrent une combinaison unique de capacité à haute température, de contrôle précis des processus et d'une polyvalence inégalée. Cela leur permet de servir d'outil fondamental pour un large éventail d'applications critiques, tant dans la production industrielle que dans la recherche scientifique.

La véritable valeur d'un four boîte ne réside pas seulement dans sa capacité à générer de la chaleur. C'est la capacité à créer un environnement thermique hautement contrôlé, répétable et personnalisable, ce qui en fait la solution par défaut pour le développement et le traitement de matériaux avancés.

Le fondement de la polyvalence : Applications principales

La conception "boîte" est simple, mais elle permet une large gamme de processus thermiques sophistiqués. C'est un environnement contrôlé où la chaleur peut être appliquée avec une précision exceptionnelle pour transformer les matériaux.

Synthèse et cuisson de matériaux

De nombreux matériaux avancés sont créés, pas seulement fondus. Des processus comme le frittage (fusion de poudres en une masse solide), la cuisson de céramiques et la création de composants en verre reposent sur la chaleur uniforme et stable qu'un four boîte fournit.

Traitement thermique précis

Pour la métallurgie et la science des matériaux, les propriétés d'un matériau sont souvent définies par son historique thermique. Un four boîte permet des traitements thermiques contrôlés comme le recuit, la trempe et le revenu, qui sont essentiels pour obtenir la résistance, la ductilité ou la dureté désirées dans les métaux et les alliages.

Fusion à petite échelle et prototypage

Dans les laboratoires et la production à petite échelle, ces fours sont idéaux pour faire fondre de plus petites quantités de métaux ou d'alliages. Cette capacité est cruciale pour la R&D, les essais de matériaux et la création de prototypes avant de s'engager dans une fabrication à grande échelle.

Principaux avantages techniques expliqués

L'utilité d'un four boîte découle directement de plusieurs caractéristiques techniques clés qui le distinguent des dispositifs de chauffage plus simples.

Plage de températures élevée et uniformité

Les fours boîtes peuvent atteindre des températures très élevées, dépassant souvent 1200°C ou plus. Plus important encore, ils sont conçus pour assurer une uniformité de température dans toute la chambre, ce qui signifie qu'un composant est chauffé uniformément, évitant les défauts et garantissant des résultats cohérents.

Contrôle avancé des processus

Les fours boîtes modernes sont équipés de contrôleurs numériques sophistiqués. Cela permet aux opérateurs de programmer des cycles de chauffage et de refroidissement précis et multi-étapes. Cette automatisation et répétabilité sont non négociables pour les expériences scientifiques et la production industrielle à qualité contrôlée.

Haut degré de personnalisation

La conception de base est très adaptable. Les fours peuvent être personnalisés avec différents matériaux de revêtement de chambre, des ports pour introduire des atmosphères contrôlées (comme l'azote ou l'argon), ou des foyers renforcés pour les charges lourdes, les adaptant à des applications très spécifiques.

Comprendre les compromis

Bien qu'indispensable, le four boîte n'est pas universellement parfait. Comprendre ses limitations inhérentes est essentiel pour l'utiliser efficacement.

Nature du traitement par lots

De par sa conception, un four boîte est un outil de traitement par lots. Les matériaux sont chargés, traités, puis déchargés. Ceci est idéal pour la recherche ou la production à faible volume, mais peut constituer un goulot d'étranglement pour la fabrication à grand volume, où les fours tunnel à flux continu peuvent être supérieurs.

Cycles de chauffage et de refroidissement

La masse thermique nécessaire pour atteindre des températures élevées et uniformes signifie que ces fours ne chauffent ni ne refroidissent instantanément. Ces temps de montée en température et de refroidissement doivent être pris en compte dans tout calendrier de production ou d'expérimentation, car ils peuvent avoir un impact significatif sur le débit global.

Consommation d'énergie

Atteindre et maintenir des températures élevées nécessite une quantité substantielle d'énergie électrique. Ce coût opérationnel est une considération critique, en particulier pour les grandes unités ou les installations fonctionnant en continu.

Faire le bon choix pour votre objectif

La décision d'utiliser un four boîte doit être guidée par votre objectif spécifique.

- Si votre objectif principal est la recherche et le développement : Le contrôle précis et la flexibilité des processus du four en font la plateforme idéale pour expérimenter de nouveaux matériaux et profils thermiques.

- Si votre objectif principal est la production spécialisée à petite échelle : La fiabilité et la répétabilité d'un four boîte garantissent une qualité constante pour les composants de grande valeur et à faible volume.

- Si votre objectif principal est la fabrication standardisée à grand volume : Vous devez évaluer si la nature du traitement par lots répond à vos objectifs de débit ou si un système de four continu est un meilleur investissement.

En fin de compte, le four électrique de type boîte reste une pierre angulaire de l'industrie et de la science modernes car il offre un environnement accessible, fiable et hautement contrôlable pour manipuler les matériaux avec la chaleur.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Plage de températures élevée | Permet la synthèse de matériaux, la cuisson et la fusion jusqu'à 1200°C+ |

| Contrôle précis des processus | Assure des résultats reproductibles pour les expériences et la production |

| Uniformité de la température | Prévient les défauts et garantit un chauffage constant |

| Options de personnalisation | S'adapte aux besoins spécifiques avec des atmosphères et des revêtements |

| Traitement par lots | Idéal pour la R&D et les applications à faible volume et de grande valeur |

Prêt à optimiser votre traitement thermique avec un four boîte personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires diversifiés des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Quelle est l'importance de la précision du contrôle de la température dans les fours à haute température pour le dioxyde de titane dopé au carbone ?

- Quelle est la fonction des fours à chambre à haute température de laboratoire dans le traitement T6 de l'aluminium ? Clé de la résistance des matériaux

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance