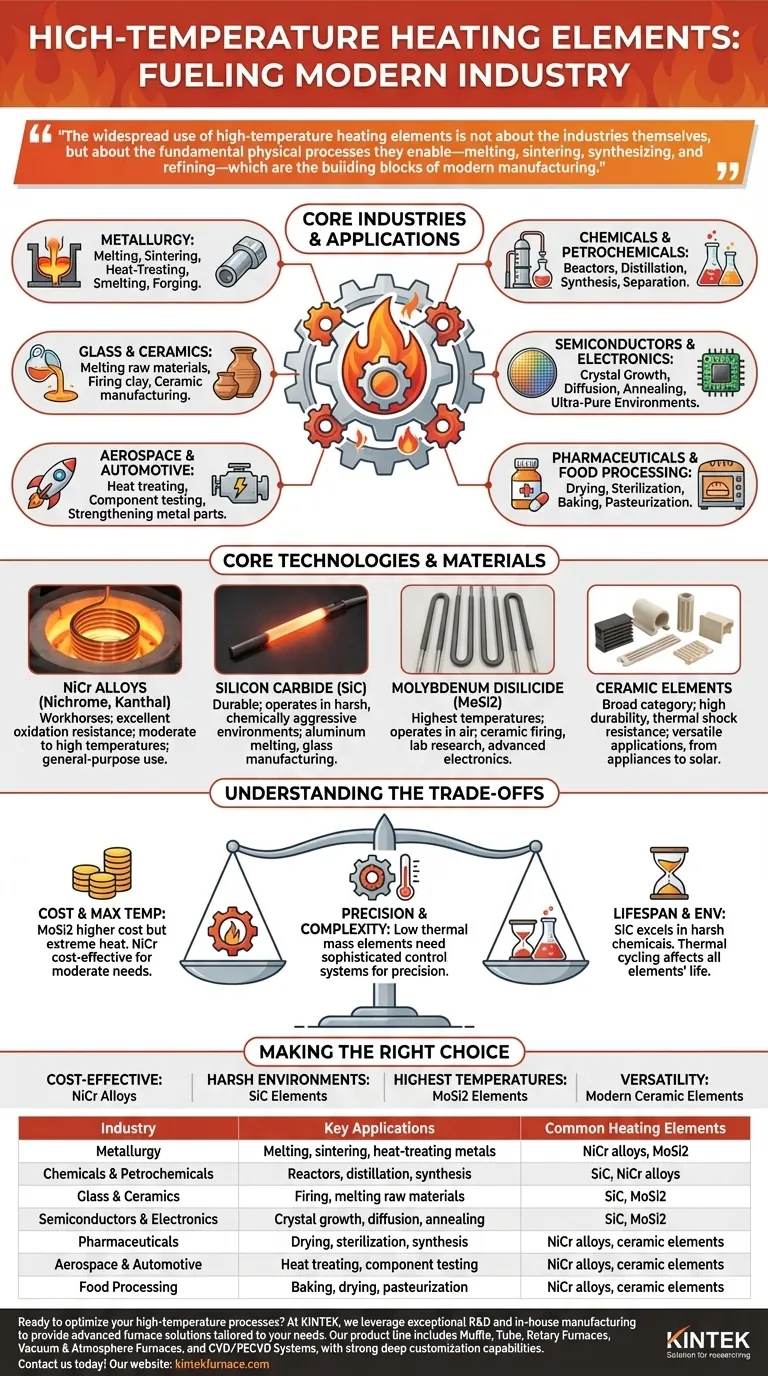

À la base, les éléments chauffants à haute température sont des outils indispensables dans un vaste éventail de secteurs, notamment le traitement chimique et pétrochimique, la métallurgie, la fabrication du verre et de la céramique, ainsi que la production de semi-conducteurs et d'appareils électroniques. Ces composants sont fondamentaux pour tout processus industriel nécessitant une chaleur précise et intense, de la fusion des métaux et de la cuisson des céramiques à la synthèse de produits pharmaceutiques et au traitement des microcircuits.

L'utilisation généralisée des éléments chauffants à haute température ne concerne pas les industries elles-mêmes, mais les processus physiques fondamentaux qu'elles permettent — fusion, frittage, synthèse et raffinage — qui sont les éléments constitutifs de la fabrication moderne.

Le rôle de la chaleur dans l'industrie moderne

Le chauffage à haute température est une pierre angulaire de la capacité industrielle. Il permet la transformation des matières premières en produits finis en modifiant leurs états physiques ou chimiques. Différentes industries exploitent cette capacité pour des applications spécifiques et critiques.

Transformation et synthèse des matériaux

De nombreuses industries reposent sur leur capacité à créer ou à remodeler des matériaux. Cela nécessite une énergie énorme délivrée avec précision.

- Métallurgie : Les fours utilisent des éléments pour faire fondre, fondre et traiter thermiquement les métaux, obtenant des alliages et des propriétés structurelles spécifiques grâce à des processus tels que le frittage et le forgeage.

- Verre et céramique : La fabrication repose sur des éléments chauffants pour faire fondre les matières premières en verre en fusion et pour cuire l'argile et d'autres composés en pièces céramiques durables, de la vaisselle aux composants techniques avancés.

- Chimie et pétrochimie : Les réacteurs et les colonnes de distillation sont chauffés pour faciliter les réactions chimiques, séparer les composés et produire de tout, des plastiques aux engrais.

Fabrication et traitement de précision

Dans les domaines de haute technologie, la chaleur n'est pas un instrument contondant mais un outil d'affinement microscopique.

- Semi-conducteurs et électronique : Les fours tubulaires à haute température créent les environnements ultra-purs nécessaires à la croissance des cristaux, à la diffusion des dopants dans les tranches de silicium et au recuit des composants.

- Aérospatiale et automobile : Le traitement thermique est essentiel pour renforcer les pièces métalliques, et des éléments céramiques sont utilisés dans les tests et la fabrication de composants qui doivent résister à des températures de fonctionnement extrêmes.

Raffinage et production

La chaleur est également essentielle pour les processus de purification, de séchage et de stérilisation qui garantissent la qualité et la sécurité des produits.

- Produits pharmaceutiques : Un chauffage précis est utilisé pour sécher les poudres, stériliser l'équipement et permettre des synthèses chimiques spécifiques dans la fabrication de médicaments.

- Transformation alimentaire : Les fours et séchoirs industriels dépendent d'un chauffage constant pour la cuisson, le séchage et la pasteurisation, garantissant la sécurité et la longévité des produits.

Un aperçu des technologies de base

La capacité à générer et à contrôler une chaleur intense provient de matériaux spécialisés conçus pour résister à des conditions extrêmes sans se dégrader. Le choix du matériau détermine les performances, la durée de vie et l'application de l'élément.

Alliages Nickel-Chrome (NiCr)

Souvent connus sous des noms commerciaux tels que Nichrome ou Kanthal, ce sont les bêtes de somme du chauffage industriel. Ils offrent une excellente résistance à l'oxydation et sont fiables pour une large gamme d'applications de fours à des températures modérées à élevées.

Carbure de Silicium (SiC)

Les éléments SiC sont appréciés pour leur durabilité et leur capacité à fonctionner dans des environnements chimiquement agressifs et difficiles. Ils sont fréquemment utilisés dans la fusion de l'aluminium, la fabrication du verre et le traitement des semi-conducteurs où la fiabilité est primordiale.

Disiliciure de Molybdène (MoSi2)

Lorsque les températures les plus élevées sont requises, les éléments MoSi2 sont la norme. Ils peuvent fonctionner à l'air à des températures bien supérieures à celles du NiCr ou du SiC, ce qui les rend essentiels pour la cuisson de la céramique, la recherche en laboratoire et le traitement des composants électroniques avancés.

Éléments Céramiques

Cette catégorie générale comprend divers matériaux qui offrent une grande durabilité, une excellente résistance aux chocs thermiques et une polyvalence. Ils sont utilisés dans tout, des appareils ménagers aux systèmes industriels complexes comme les capteurs solaires thermiques, où ils améliorent l'efficacité et la fiabilité.

Comprendre les compromis

La sélection d'un élément chauffant est une décision technique qui implique d'équilibrer les performances avec les réalités opérationnelles. Aucune solution unique n'est parfaite pour chaque application.

Coût par rapport à la température maximale

Le compromis principal est souvent le coût. Les matériaux capables d'atteindre les températures les plus élevées, comme le disiliciure de molybdène (MoSi2), sont nettement plus chers que les alliages courants de nickel-chrome (NiCr). Sur-spécifier un élément pour une application qui ne nécessite pas de chaleur extrême entraîne des dépenses d'investissement inutiles.

Durée de vie par rapport à l'environnement de fonctionnement

La longévité d'un élément est directement liée à ses conditions de fonctionnement. Les éléments en carbure de silicium (SiC) excellent dans les environnements chimiques difficiles, tandis que d'autres matériaux peuvent se dégrader rapidement. Le cyclage thermique fréquent (chauffage et refroidissement rapides) peut également induire un stress et raccourcir la durée de vie de tout élément.

Précision par rapport à la complexité du système

Obtenir un contrôle précis de la température nécessite plus qu'un simple bon élément chauffant. Cela exige un système de contrôle sophistiqué avec des capteurs et des contrôleurs de puissance précis. Bien que les éléments à faible inertie thermique chauffent et refroidissent rapidement pour un contrôle serré, ils nécessitent un système réactif pour éviter les dépassements de température.

Faire le bon choix pour votre processus

L'élément chauffant idéal est celui qui répond aux exigences thermiques et environnementales spécifiques de votre application sans dépasser votre budget ou vos contraintes opérationnelles.

- Si votre objectif principal est un chauffage économique et polyvalent : Les alliages NiCr offrent le meilleur équilibre entre performance et valeur pour la plupart des fours et étuves standard.

- Si votre objectif principal est la durabilité dans une atmosphère chimique agressive : Les éléments SiC sont conçus pour résister aux environnements corrosifs et offrent une durée de service exceptionnelle.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles pour les matériaux avancés : Les éléments MoSi2 sont le choix définitif pour des applications telles que le frittage de céramique et la recherche en laboratoire.

- Si votre objectif principal est la polyvalence et des performances fiables dans diverses applications : Les éléments céramiques modernes offrent une solution robuste pour tout, du forgeage des métaux aux systèmes d'énergie renouvelable.

En fin de compte, la compréhension de ces technologies de base vous permet de choisir le bon outil pour le travail, transformant la chaleur en un atout industriel productif et prévisible.

Tableau récapitulatif :

| Industrie | Applications clés | Éléments chauffants courants |

|---|---|---|

| Métallurgie | Fusion, frittage, traitement thermique des métaux | Alliages NiCr, MoSi2 |

| Chimie et pétrochimie | Réacteurs, distillation, synthèse | SiC, alliages NiCr |

| Verre et céramique | Cuisson, fusion des matières premières | SiC, MoSi2 |

| Semi-conducteurs et électronique | Croissance des cristaux, diffusion, recuit | SiC, MoSi2 |

| Produits pharmaceutiques | Séchage, stérilisation, synthèse | Alliages NiCr, éléments céramiques |

| Aérospatiale et automobile | Traitement thermique, test de composants | Alliages NiCr, éléments céramiques |

| Transformation alimentaire | Cuisson, séchage, pasteurisation | Alliages NiCr, éléments céramiques |

Prêt à optimiser vos processus à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la métallurgie, la chimie, l'électronique ou d'autres industries, nous pouvons améliorer votre efficacité et votre précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO