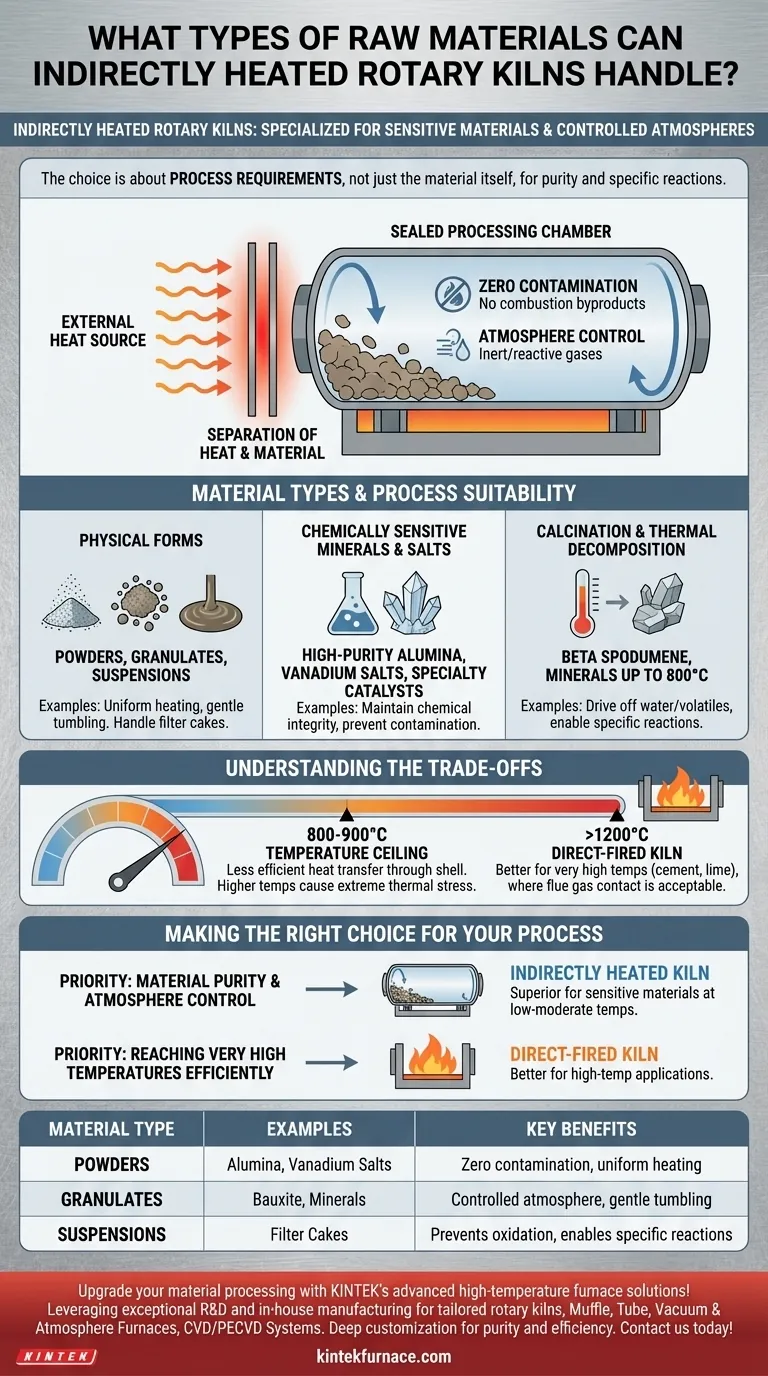

En bref, les fours rotatifs à chauffage indirect sont conçus pour traiter des matériaux sensibles à la contamination ou nécessitant une atmosphère contrôlée. Cela inclut une gamme de formes physiques comme les poudres, les granulés et les suspensions, avec des exemples spécifiques étant l'alumine, la bauxite, les sels de vanadium et des minéraux comme le bêta-spodumène qui subissent une calcination à des températures allant jusqu'à 800°C.

La décision d'utiliser un four rotatif à chauffage indirect ne concerne pas le matériau lui-même, mais les exigences du processus. Cette méthode est choisie spécifiquement lorsque la prévention du contact entre le matériau et les gaz de combustion est essentielle pour garantir la pureté du produit ou permettre des réactions chimiques spécifiques.

Le principe directeur : séparation de la chaleur et du matériau

Le fonctionnement d'un four à chauffage indirect est mieux compris par son principe de conception fondamental : la source de chaleur est externe à la chambre de traitement. Le tambour rotatif (enveloppe du four) est chauffé de l'extérieur, et cette chaleur est ensuite transférée à travers la paroi de l'enveloppe au matériau qui y est brassé.

Ce que cela signifie pour votre matériau

Cette conception est fondamentalement différente d'un four à chauffage direct, où la flamme et les gaz de combustion chauds passent directement au-dessus et à travers le lit de matériau.

La conséquence clé est l'absence de contamination de la source de chaleur. Les sous-produits de combustion, tels que le soufre ou l'excès de carbone, n'entrent jamais en contact avec votre matière première.

L'avantage du contrôle de l'atmosphère

Parce que la chambre de traitement est scellée de l'environnement de combustion, vous obtenez un contrôle précis de l'atmosphère interne.

Cela permet un traitement dans des environnements inertes (comme l'azote) pour prévenir l'oxydation, ou dans des environnements gazeux réactifs pour favoriser des changements chimiques spécifiques.

Types de matériaux et adéquation au processus

Les fours à chauffage indirect sont polyvalents quant aux types de matériaux qu'ils peuvent traiter, tant que le processus s'aligne sur leurs avantages fondamentaux.

Formes physiques

L'action de culbutage douce est efficace pour assurer une exposition uniforme à la chaleur pour diverses formes de matériaux. Cela inclut les poudres fines, les granulés plus grands, et même certaines suspensions ou gâteaux de filtration. L'enveloppe en acier robuste est conçue pour supporter la nature abrasive de nombreux de ces matériaux.

Minéraux et sels chimiquement sensibles

C'est la principale catégorie d'application. Les matériaux qui seraient compromis par un contact direct avec la flamme sont des candidats idéaux.

Des exemples comme les sels de vanadium, l'alumine de haute pureté, ou les catalyseurs spécialisés nécessitent ce niveau de contrôle du processus pour maintenir leur intégrité chimique et leurs spécifications de performance.

Calcination et décomposition thermique

Des processus comme la calcination du bêta-spodumène ou d'autres minéraux jusqu'à 800°C sont courants. Dans ces cas, l'objectif est d'éliminer l'eau ou les substances volatiles à une température spécifique sans introduire de réactions secondaires chimiques indésirables.

Comprendre les compromis

Bien que puissante, la méthode de chauffage indirect présente une limitation importante que vous devez prendre en compte pour votre application.

Le plafond de température

Le transfert de chaleur à travers une enveloppe en acier épaisse et rotative est moins efficace qu'un transfert de chaleur direct. Cela crée un plafond de température pratique, qui est souvent autour de 800-900°C.

Pousser à des températures plus élevées devient de plus en plus inefficace et peut exercer un stress thermique extrême sur les composants mécaniques du four, comme son enveloppe et ses anneaux de roulement.

Quand choisir un four à chauffage direct

Si votre processus nécessite des températures extrêmement élevées (par exemple, >1200°C), comme dans la production de ciment ou de chaux, un four à chauffage direct est presque toujours le choix le plus efficace et le plus économique. Le contact direct entre la flamme et le matériau permet des taux de transfert de chaleur beaucoup plus élevés.

Faire le bon choix pour votre processus

Votre décision doit être guidée par votre variable de processus la plus critique.

- Si votre objectif principal est la pureté du matériau et le contrôle de l'atmosphère : Un four à chauffage indirect est le choix supérieur pour le traitement de matériaux sensibles à des températures basses à modérées.

- Si votre objectif principal est d'atteindre très efficacement des températures très élevées : Un four à chauffage direct est mieux adapté aux applications à haute température où le contact direct avec les gaz de combustion est acceptable.

- Si votre matériau est une poudre, un granulé ou une suspension : Les deux types de fours peuvent gérer ces formes, votre décision doit donc revenir aux exigences de température et de pureté de votre processus.

En fin de compte, la sélection de la bonne technologie de four dépend de la compréhension si la qualité finale de votre matériau dépend de son isolation de la source de chaleur.

Tableau récapitulatif :

| Type de matériau | Exemples | Avantages clés |

|---|---|---|

| Poudres | Alumine, Sels de Vanadium | Contamination nulle, chauffage uniforme |

| Granulés | Bauxite, Minéraux | Atmosphère contrôlée, culbutage doux |

| Suspensions | Gâteaux de filtration | Prévient l'oxydation, permet des réactions spécifiques |

Améliorez le traitement de vos matériaux avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours rotatifs sur mesure et d'autres systèmes comme les fours à moufle, à tube, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques en matière de pureté et d'efficacité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre processus avec un chauffage fiable et sans contamination !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau