Globalement, les systèmes PECVD sont classés en fonction de la manière dont ils génèrent et appliquent le plasma sur un substrat. Les principaux types sont le PECVD direct, où le plasma est en contact avec le substrat, et le PECVD à distance, où le plasma est généré loin de celui-ci, avec des systèmes hybrides comme le PECVD haute densité (HDPECVD) qui combinent des éléments des deux.

Le choix d'un système PECVD ne consiste pas à trouver le « meilleur » type, mais à adapter la méthode de génération du plasma et la configuration du système aux propriétés spécifiques du matériau, au taux de dépôt et à la sensibilité du substrat exigés par votre application.

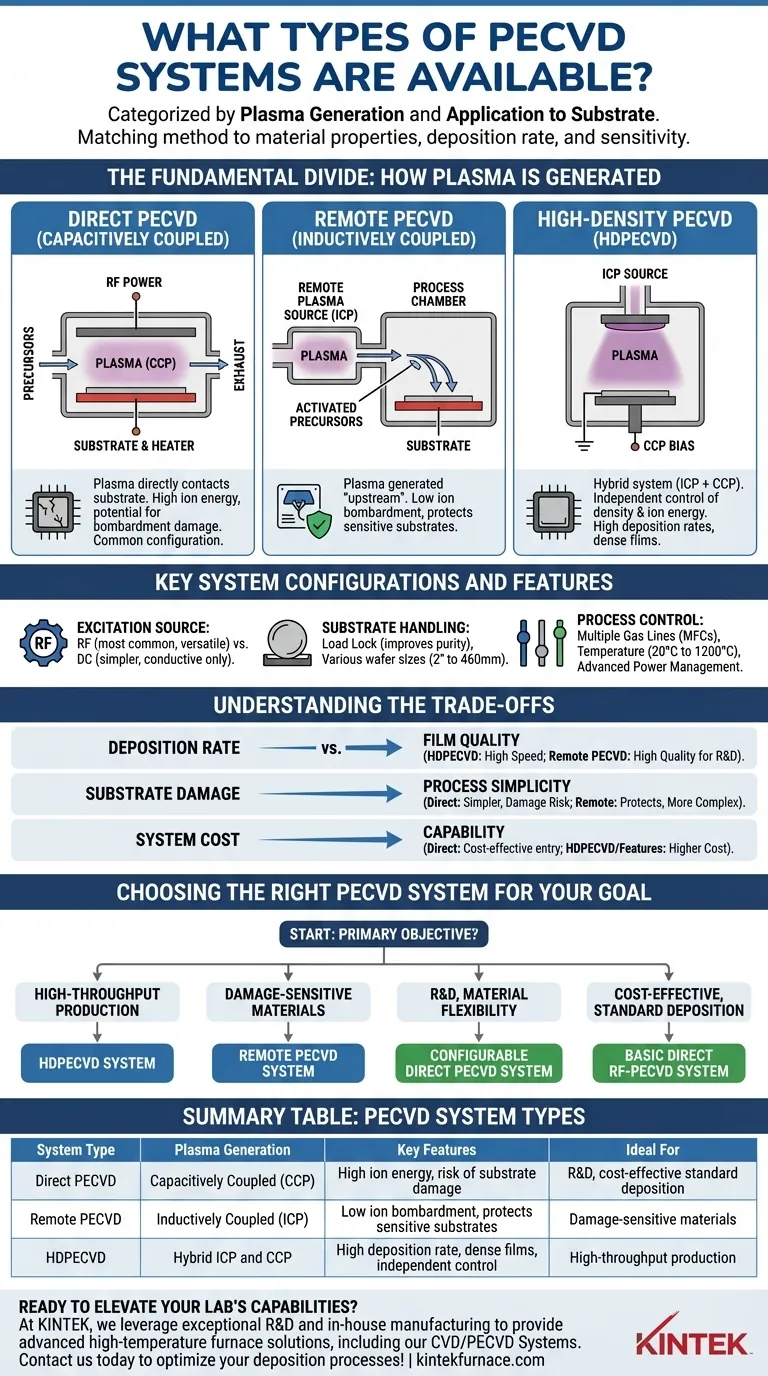

La division fondamentale : Comment le plasma est généré

La distinction la plus critique entre les systèmes PECVD est l'emplacement et la méthode de génération du plasma par rapport au substrat. Ce choix a un impact direct sur la qualité du film, le taux de dépôt et les dommages potentiels au substrat.

PECVD direct (à couplage capacitif)

Le PECVD direct est une configuration courante où le substrat est placé directement entre deux électrodes, faisant partie du circuit de génération de plasma. Ceci est également connu sous le nom de système à plasma à couplage capacitif (CCP).

Le plasma est en contact direct avec le film en croissance. Cette proximité permet une énergie ionique élevée, ce qui peut être bénéfique pour densifier le film, mais comporte également un risque de dommages dus au bombardement ionique.

PECVD à distance (à couplage inductif)

Dans un système PECVD à distance, le plasma est généré « en amont » ou à l'extérieur de la chambre de procédé principale, généralement à l'aide d'une source à plasma à couplage inductif (ICP).

Les précurseurs gazeux sont activés dans ce plasma à distance, puis s'écoulent dans la chambre pour se déposer sur le substrat. Cette séparation réduit considérablement le bombardement ionique, ce qui le rend idéal pour déposer des films sur des substrats électroniques ou optiques sensibles où les dommages doivent être minimisés.

PECVD haute densité (HDPECVD)

Le HDPECVD est un système hybride avancé conçu pour un dépôt de haute qualité et à haut débit. Il combine une source à couplage inductif pour générer un plasma très dense avec un biais à couplage capacitif séparé sur le support de substrat.

Cette double approche permet un contrôle indépendant de la densité du plasma (via l'ICP) et de l'énergie ionique (via le biais CCP). Le résultat est un processus qui peut obtenir des films denses et de haute qualité à des vitesses beaucoup plus rapides que le PECVD conventionnel.

Configurations et caractéristiques clés du système

Au-delà de la méthode principale de génération de plasma, les systèmes PECVD sont définis par une gamme de composants matériels configurables qui déterminent leurs capacités.

Source d'excitation : RF vs CC

Le plasma peut être excité à l'aide de différentes sources d'alimentation. Les champs à radiofréquence (RF) sont les plus courants, car ils peuvent générer efficacement du plasma à partir de matériaux à la fois conducteurs et isolants. Les champs à courant continu (CC) sont plus simples mais sont généralement limités aux procédés impliquant des cibles conductrices.

Manipulation du substrat et intégrité de la chambre

Les systèmes sont construits pour supporter des tailles de substrat spécifiques, avec des configurations courantes pour les wafers de 2, 4, 6 pouces, et même plus grands jusqu'à 460 mm.

Une caractéristique essentielle est la chambre de transfert (load lock), une petite antichambre qui permet de déplacer les wafers à l'intérieur et à l'extérieur de la chambre de procédé principale sans l'exposer à l'atmosphère ambiante. Cela améliore considérablement la pureté du film et la répétabilité du procédé.

Contrôle du procédé : Gaz, température et puissance

Les systèmes PECVD modernes offrent un contrôle précis des variables clés. Cela comprend :

- Distribution des gaz : Plusieurs lignes de gaz (4, 8, voire 12) gérées par des contrôleurs de débit massique (MFC) permettent des chimies de film complexes et l'introduction de dopants.

- Contrôle de la température : Les platines de substrat peuvent être chauffées ou refroidies, avec des plages typiques allant de 20°C à 400°C et des options spécialisées atteignant 1200°C.

- Gestion de l'alimentation : La commutation RF avancée peut être utilisée pour moduler le plasma et contrôler activement les propriétés du film, telles que la contrainte mécanique.

Comprendre les compromis

Le choix d'un système PECVD implique de mettre en balance des priorités contradictoires de performance, de qualité et de coût.

Taux de dépôt vs Qualité du film

Il existe souvent un compromis entre la vitesse et la perfection. Le HDPECVD offre les taux de dépôt les plus élevés, ce qui est idéal pour la fabrication. Cependant, pour certaines applications R&D sensibles, un dépôt plus lent et plus contrôlé dans un système PECVD à distance peut donner des propriétés de film supérieures.

Dommages au substrat vs Simplicité du procédé

Le PECVD direct est un procédé plus simple et plus établi, mais le contact direct avec le plasma risque d'endommager les substrats sensibles. Le PECVD à distance résout explicitement ce problème mais introduit une complexité et un coût supplémentaires au système.

Coût du système vs Capacité

Un système PECVD RF direct de base est le point d'entrée le plus rentable. Chaque fonctionnalité supplémentaire — telle qu'une chambre de transfert (load lock), une plage de température étendue, des lignes de gaz supplémentaires ou une source HDPECVD — augmente considérablement le prix du système et les frais généraux de maintenance.

Choisir le bon système PECVD pour votre objectif

Votre choix doit être guidé par une compréhension claire de votre objectif principal.

- Si votre objectif principal est la production à haut débit : Un système HDPECVD est le choix logique en raison de sa vitesse de dépôt inégalée et de sa densité de film élevée.

- Si votre objectif principal est de déposer sur des matériaux sensibles aux dommages : Un système PECVD à distance offre la meilleure protection contre le bombardement ionique, garantissant l'intégrité de votre substrat.

- Si votre objectif principal est la R&D et la flexibilité des matériaux : Un système PECVD direct hautement configurable avec plusieurs lignes de gaz, un contrôle de température large et une gestion avancée de l'alimentation offre la plus grande polyvalence.

- Si votre objectif principal est un dépôt de film standard rentable : Un système PECVD RF direct de base fournit une solution fiable et éprouvée pour les matériaux courants comme les oxydes et les nitrures de silicium.

Comprendre ces types de systèmes fondamentaux et leurs principes sous-jacents vous permet de sélectionner l'outil précis requis pour atteindre vos objectifs en science des matériaux ou en fabrication.

Tableau récapitulatif :

| Type de système | Génération de plasma | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| PECVD direct | À couplage capacitif (CCP) | Énergie ionique élevée, risque de dommage au substrat | R&D, dépôt standard rentable |

| PECVD à distance | À couplage inductif (ICP) | Faible bombardement ionique, protège les substrats sensibles | Matériaux sensibles aux dommages |

| PECVD haute densité (HDPECVD) | Hybride ICP et CCP | Taux de dépôt élevé, films denses, contrôle indépendant | Production à haut débit |

Prêt à élever les capacités de votre laboratoire avec un système PECVD sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de four haute température avancées, y compris nos systèmes CVD/PECVD. Que vous vous concentriez sur la production à haut débit, la protection des substrats sensibles ou la R&D flexible, notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques. Ne vous contentez pas d'une solution universelle — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de dépôt et faire progresser votre recherche !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température