À la base, les fours rotatifs traitent une gamme exceptionnellement large de matériaux, des minéraux bruts et des minerais aux produits chimiques hautement conçus et aux déchets industriels. Ils sont utilisés pour les matériaux qui nécessitent une transformation thermique spécifique, telle que la calcination, le frittage ou une réaction chimique, ce qui est réalisé en faisant culbuter le matériau à travers un cylindre chauffé et rotatif. Cette polyvalence en fait une pierre angulaire des industries telles que la fabrication de ciment, la métallurgie et la production chimique.

La clé pour comprendre les fours rotatifs est de déplacer l'attention de ce que sont les matériaux qu'ils traitent à pourquoi ils les traitent. L'adéquation d'un matériau est déterminée non pas par son nom chimique, mais par sa forme physique et le processus thermique spécifique qu'il doit subir.

Un Cadre pour les Matériaux de Four

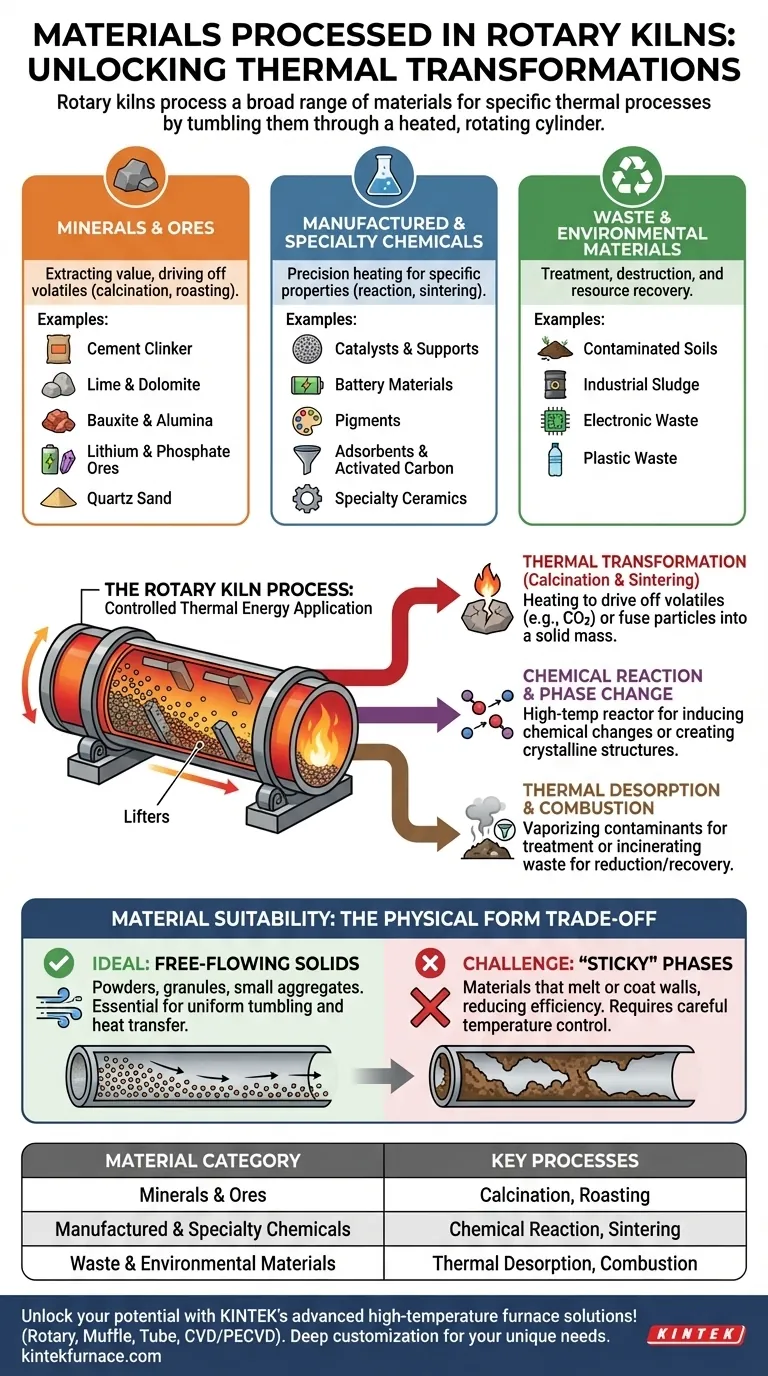

Bien que la liste complète soit longue, les matériaux traités dans les fours rotatifs peuvent être regroupés en plusieurs grandes catégories. Cela reflète le rôle du four dans les industries fondamentales et la fabrication de pointe.

Minéraux et Minerais

C'est l'application la plus traditionnelle, axée sur l'extraction de valeur à partir de matières géologiques brutes. L'objectif est souvent d'éliminer l'eau, les carbonates (calcination) ou le soufre (grillage) pour préparer le matériau à un traitement ultérieur.

Les exemples courants comprennent :

- Clinker de Ciment

- Chaux et Dolomie

- Bauxite et Alumine

- Kaolin et autres Argiles

- Minerais de Lithium, de Chrome et de Phosphate

- Sable de Quartz

Produits Chimiques Manufacturés et de Spécialité

Dans cette catégorie à haute valeur ajoutée, la précision est primordiale. Les fours rotatifs fournissent la température contrôlée et le temps de séjour nécessaires pour créer des matériaux dotés de propriétés chimiques et de structures de particules spécifiques.

Ceux-ci comprennent :

- Catalyseurs et Supports de Catalyseurs

- Matériaux pour Batteries (par exemple, cathodes de phosphate de fer et de lithium)

- Pigments (par exemple, dioxyde de titane)

- Adsorbants et Carbone Activé

- Céramiques de Spécialité et Agents de Soutènement (Proppants)

Déchets et Matériaux Environnementaux

Une application croissante pour les fours rotatifs est le traitement des déchets et la récupération des ressources. Leurs températures de traitement élevées sont idéales pour détruire les composés dangereux ou récupérer des composants précieux des flux de déchets.

Les matériaux de cette catégorie sont :

- Sols Contaminés (pour la désorption thermique des polluants)

- Boues Industrielles (par exemple, boue de chaux usée, résidus de bauxite)

- Déchets Électroniques (pour la récupération de métaux précieux)

- Déchets Plastiques (pour la décomposition thermique ou la récupération d'énergie)

Pourquoi un Four Rotatif ? Tout est une Question de Processus

Le fil conducteur reliant ces matériaux divers est leur besoin d'un processus thermique spécifique et contrôlé. La fonction principale du four est d'appliquer de la chaleur à un lit de matériau en mouvement pour obtenir la transformation souhaitée.

Transformation Thermique (Calcination et Frittage)

La calcination est un processus consistant à chauffer un solide à haute température pour en éliminer un composant volatil, tel que l'eau ou le dioxyde de carbone. La création de chaux à partir de calcaire en est un exemple classique.

Le frittage implique de chauffer un matériau juste en dessous de son point de fusion, provoquant la fusion des particules pour former une masse solide et plus résistante. Ceci est fondamental pour la fabrication du clinker de ciment et des granulés de toiture en céramique.

Réaction Chimique et Changement de Phase

De nombreux processus utilisent le four comme réacteur à haute température. Cela peut impliquer de faire réagir le matériau avec des gaz dans l'atmosphère du four (par exemple, réduction du minerai de fer) ou simplement d'utiliser la chaleur pour induire un changement chimique au sein du matériau lui-même.

L'activation des catalyseurs et la création de structures cristallines spécifiques dans les matériaux de batterie sont des exemples parfaits de ces réactions contrôlées.

Désorption Thermique et Combustion

Pour les matériaux déchets, l'objectif est souvent l'élimination ou la destruction. La désorption thermique utilise la chaleur pour vaporiser les contaminants des solides comme le sol, permettant aux vapeurs d'être collectées et traitées séparément.

La combustion utilise le four comme incinérateur, détruisant complètement les déchets organiques et réduisant leur volume tout en permettant une récupération potentielle d'énergie.

Comprendre les Compromis : Adéquation du Matériau

Un four rotatif n'est pas une solution universelle. L'adéquation d'un matériau dépend fortement de son comportement physique aux températures de traitement.

L'Importance de la Forme Physique

Le matériau idéal pour un four rotatif est un solide à écoulement libre. L'action de culbutage créée par la rotation du four est essentielle pour assurer un transfert de chaleur uniforme dans tout le lit de matériau.

C'est pourquoi les fours sont excellents pour traiter les poudres, les granulés, les petits agrégats et les boues qui sèchent en une forme solide.

Le Défi des Phases « Collantes »

Une limitation importante est tout matériau qui devient excessivement collant ou fond en un liquide épais aux températures de traitement. Cela peut amener le matériau à tapisser l'intérieur de la paroi du four, réduisant le transfert de chaleur et potentiellement nécessitant un arrêt pour nettoyage. Un contrôle précis de la température est nécessaire pour éviter cette « phase collante ».

Exigences de Contrôle de Processus

Le matériau doit pouvoir atteindre la transformation souhaitée dans les limites opérationnelles du four. Cela implique de faire correspondre les besoins du matériau au profil de température réalisable du four, au temps de séjour et à l'atmosphère interne (par exemple, oxydante ou réductrice).

Faire le Bon Choix pour Votre Processus

Votre objectif spécifique dicte quel aspect du four rotatif est le plus important.

- Si votre objectif principal est le traitement de minéraux en vrac (par exemple, ciment, chaux) : Votre préoccupation est le débit élevé et l'efficacité thermique pour les réactions de calcination ou de frittage bien comprises.

- Si votre objectif principal est les matériaux de spécialité à haute valeur (par exemple, catalyseurs, batteries) : Votre préoccupation est le contrôle précis du profil de température, du temps de séjour et de l'atmosphère du four pour assurer une qualité et des performances constantes du produit.

- Si votre objectif principal est le traitement des déchets ou l'assainissement : Votre préoccupation est d'atteindre l'efficacité de destruction ou d'élimination ciblée tout en gérant en toute sécurité les émissions et les gaz sortants.

En fin de compte, le four rotatif est un outil d'une polyvalence unique défini par sa capacité à appliquer une énergie thermique contrôlée à un vaste éventail de matériaux en rotation.

Tableau Récapitulatif :

| Catégorie de Matériaux | Exemples Courants | Processus Clés |

|---|---|---|

| Minéraux et Minerais | Clinker de Ciment, Chaux, Bauxite | Calcination, Grillage |

| Produits Chimiques Manufacturés et de Spécialité | Catalyseurs, Matériaux pour Batteries, Pigments | Réaction Chimique, Frittage |

| Déchets et Matériaux Environnementaux | Sols Contaminés, Boues Industrielles, Déchets Électroniques | Désorption Thermique, Combustion |

Libérez le plein potentiel de votre traitement thermique avec les solutions avancées de four à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours rotatifs et d'autres systèmes tels que des fours Muffle, Tube, sous Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, que vous traitiez des minéraux, des produits chimiques ou des déchets. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés