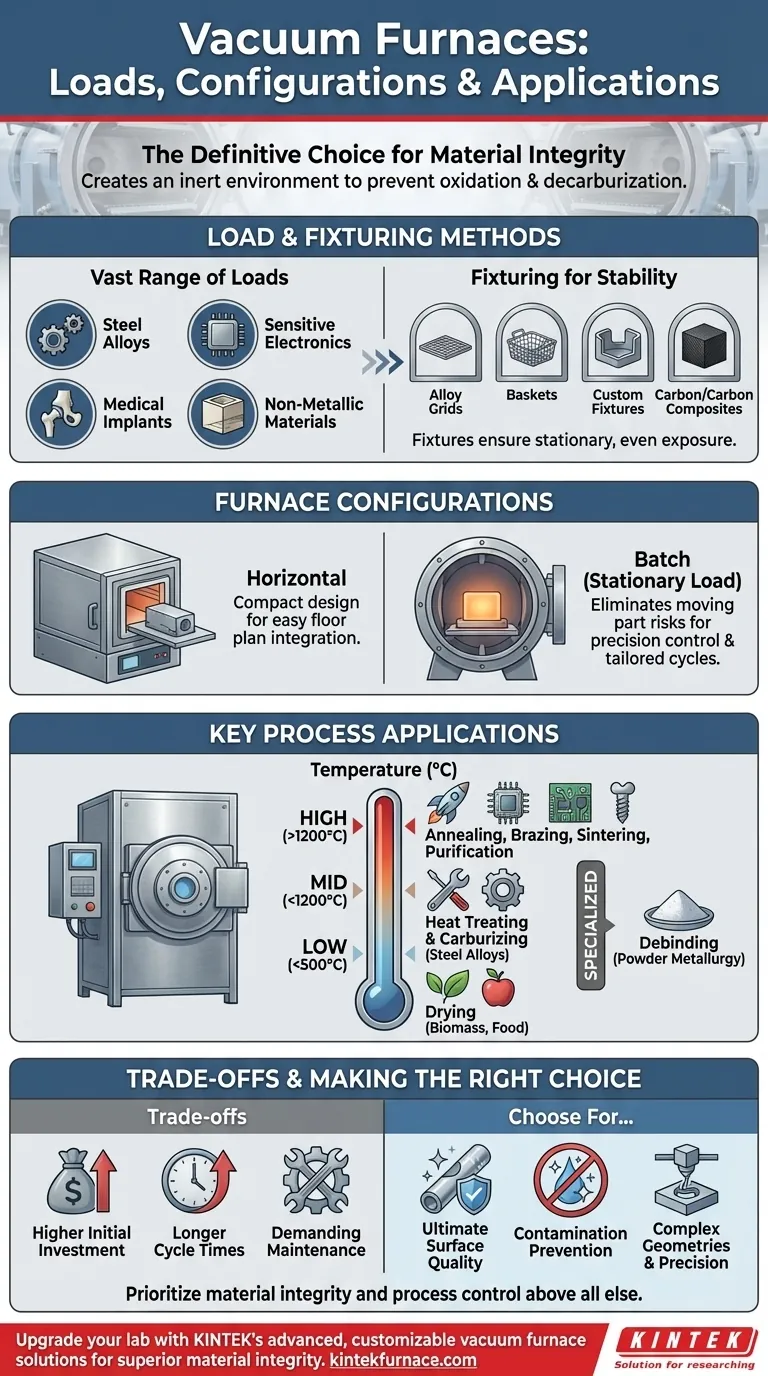

En bref, les fours sous vide gèrent une vaste gamme de charges de matériaux en utilisant des grilles en alliage, des paniers ou des fixations personnalisées. Ils sont particulièrement capables de traiter tout, des alliages d'acier standard aux composants électroniques très sensibles, aux implants médicaux et aux matériaux non métalliques avancés, le tout dans un environnement précisément contrôlé et sans contamination.

La fonction principale d'un four sous vide n'est pas seulement de chauffer une pièce, mais de créer un environnement inerte. Cela empêche les réactions de surface comme l'oxydation et la décarburation, ce qui en fait le choix définitif lorsque l'intégrité du matériau et la finition de surface sont plus critiques que le débit brut ou le coût initial de l'équipement.

Comprendre les configurations de charge et les fixations

La manière dont une pièce est maintenue et orientée dans le four est fondamentale pour obtenir des résultats uniformes. Le choix du dispositif de fixation et de la disposition du four dépend du matériau, de la géométrie et de la température du processus.

Méthodes de fixation courantes

La plupart des charges dans un four sous vide sont maintenues immobiles sur des grilles en alliage, placées dans des paniers ou sécurisées par des fixations personnalisées. L'objectif principal est de s'assurer que les pièces sont stables et exposées uniformément à la chaleur et à l'environnement sous vide.

L'essor des composites carbone/carbone

Alors que les fixations en alliage traditionnelles sont courantes, les fixations composites carbone/carbone sont de plus en plus populaires. Leur stabilité à haute température et leur poids plus léger en font un excellent choix pour les applications exigeantes, améliorant l'efficacité énergétique et la manipulation.

La configuration du four horizontal

Les fours sous vide horizontaux sont une configuration répandue, appréciée pour leur compacité relative. Cette conception permet une intégration plus facile dans les plans d'usine existants où l'espace peut être limité.

Applications clés du processus

La caractéristique essentielle d'un four sous vide est sa polyvalence sur un large spectre de températures. Les applications sont généralement classées en fonction de la température requise pour obtenir les propriétés de matériau souhaitées.

Applications à basse température

Même à des températures plus basses, un environnement sous vide est bénéfique pour des processus comme le séchage de matériaux sensibles tels que la biomasse ou les produits alimentaires, où l'élimination de l'humidité sans provoquer d'oxydation est cruciale.

Traitement thermique à moyenne température

Il s'agit d'une gamme courante pour le traitement des alliages d'acier, généralement en dessous de 1200°C. Les processus comprennent le durcissement et le revenu, où le vide empêche la décarburation de surface, ce qui donne une pièce plus solide et plus propre.

Un processus clé dans cette gamme est la cémentation sous vide, ou trempe superficielle, effectuée entre 870 et 1070°C. Elle produit une couche de surface dure et résistante à l'usure sur les composants avec une uniformité supérieure.

Traitement à haute température

Pour les températures dépassant 1200°C, les fours sous vide sont essentiels. Ils servent des industries avancées comme l'électronique, le médical, l'aérospatiale et l'énergie pour des processus tels que :

- Recuit : Ramollissement des matériaux pour améliorer la ductilité.

- Brasage : Assemblage de composants avec un métal d'apport.

- Frittage : Fusion de matériaux en poudre pour créer une masse solide.

- Purification : Élimination des impuretés des métaux de haute pureté.

Processus spécialisés comme le déliantage

Les fours sous vide sont également utilisés pour le déliantage, une étape critique en métallurgie des poudres et en fabrication additive. Ce processus élimine soigneusement les liants des pièces "vertes" avant l'étape finale de frittage.

L'avantage du four discontinu

La grande majorité des fours sous vide fonctionnent selon un modèle discontinu, ce qui offre des avantages distincts pour les travaux de précision.

Charge stationnaire, contrôle de précision

Dans un four discontinu, la charge reste immobile pendant tout le cycle de chauffage et de refroidissement. Cela élimine les risques associés au déplacement de pièces à hautes températures et permet un contrôle de température extrêmement précis.

Cycles adaptés à chaque pièce

Chaque lot peut exécuter une recette unique, préprogrammée. Les opérateurs peuvent définir précisément les niveaux de vide, les vitesses de montée en température, les temps de maintien, et même le type et la pression du gaz de refroidissement, adaptant le cycle aux géométries de pièces et aux exigences de matériaux spécifiques.

Comprendre les compromis

Bien que puissant, un four sous vide n'est pas la solution universelle pour toutes les applications de chauffage. Ses avantages s'accompagnent de compromis clairs et importants.

Investissement initial plus élevé

Les fours sous vide représentent un coût d'équipement significativement plus élevé par rapport à leurs homologues atmosphériques. La complexité du système de vide, de la chambre et des commandes contribue à cette dépense.

Temps de cycle plus longs

Atteindre un vide poussé n'est pas instantané. Le temps de pompage requis pour évacuer la chambre s'ajoute à la durée totale du cycle, ce qui peut avoir un impact sur le débit.

Exigences d'entretien rigoureuses

Les exigences strictes pour le maintien d'un système étanche au vide rendent l'entretien plus complexe et coûteux. Les joints, les pompes et les capteurs nécessitent tous une attention régulière et spécialisée pour assurer un fonctionnement fiable et prévenir les fuites.

Faire le bon choix pour votre application

Le choix de la bonne technologie de traitement thermique dépend entièrement de votre objectif final. La décision d'utiliser un four sous vide est une décision stratégique qui équilibre la qualité du processus avec les coûts opérationnels et la complexité.

- Si votre objectif principal est la qualité de surface ultime et la prévention de la contamination : Un four sous vide est le choix supérieur pour des processus comme le brasage, le frittage d'implants médicaux ou le traitement de métaux réactifs.

- Si votre objectif principal est le traitement thermique de grands volumes et à usage général d'aciers standard : Les temps de cycle plus longs et le coût plus élevé d'un four sous vide peuvent être inutiles par rapport à des fours atmosphériques plus simples.

- Si votre objectif principal est le traitement de géométries complexes avec des résultats précis et reproductibles : Le modèle discontinu programmable d'un four sous vide offre un contrôle inégalé sur chaque variable du cycle thermique.

En fin de compte, le choix d'un four sous vide est une décision qui privilégie l'intégrité du matériau et le contrôle du processus avant tout.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Types de charges | Alliages d'acier, électronique, implants médicaux, matériaux non métalliques |

| Méthodes de fixation | Grilles en alliage, paniers, fixations personnalisées, composites carbone/carbone |

| Configurations de fours | Horizontal (compact), discontinu (charge stationnaire) |

| Plages de températures | Basse (séchage), Moyenne (jusqu'à 1200°C pour l'acier), Haute (au-dessus de 1200°C pour les processus avancés) |

| Applications clés | Séchage, durcissement, cémentation sous vide, recuit, brasage, frittage, purification, déliantage |

| Compromis | Coût plus élevé, temps de cycle plus longs, entretien exigeant |

Améliorez les capacités de votre laboratoire avec les solutions avancées de fours sous vide de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, offrant un traitement sans contamination et une intégrité matérielle supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre précision et votre efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi utilise-t-on un four à vide pour préchauffer la chambre de dépôt ? Améliorer l'adhérence et la pureté du revêtement

- Quel est le rôle d'un four de recuit sous vide dans la poudre d'alliage U-6Nb ? Atteindre une déshydrogénation de haute pureté

- Quels facteurs influencent la sélection d'un écran thermique dans un four de frittage sous vide ? Optimisez votre processus de frittage

- Quelles sont les caractéristiques clés des fours de frittage sous vide et pression ? Obtenez des matériaux haute pureté et denses

- Pourquoi un traitement thermique de longue durée dans un four UHV est-il nécessaire pour l'intercalation du gallium ? Atteindre la pureté du matériau

- Comment les systèmes basés sur le vide comme le PLD et le pulvérisation magnétron contribuent-ils aux films minces supraconducteurs ? Guide d'expert

- Pourquoi un environnement de vide poussé est-il nécessaire pour le dépôt d'électrodes en or ? Clé de l'efficacité des cellules solaires

- Quels sont les principaux avantages des fours continus ? Boostez l'efficacité et réduisez les coûts dans la production de masse