À la base, un four rotatif est un four très polyvalent capable de produire le composant fondamental de presque tous les ciments modernes. Bien que les produits finis comprennent le Ciment Portland Ordinaire (OPC), le Ciment Portland Pouzzolanique (PPC) et le Ciment Blanc, le produit direct du four n'est pas le ciment lui-même, mais un produit intermédiaire appelé clinker. Le type de ciment spécifique est déterminé par la manière dont ce clinker est traité après avoir quitté le four.

La fonction essentielle d'un four rotatif à ciment est de transformer les matières premières en clinker par une réaction chimique à haute température. La polyvalence du four permet la production de différents types de clinker, qui sont ensuite broyés avec divers additifs pour créer une large gamme de produits finis de ciment.

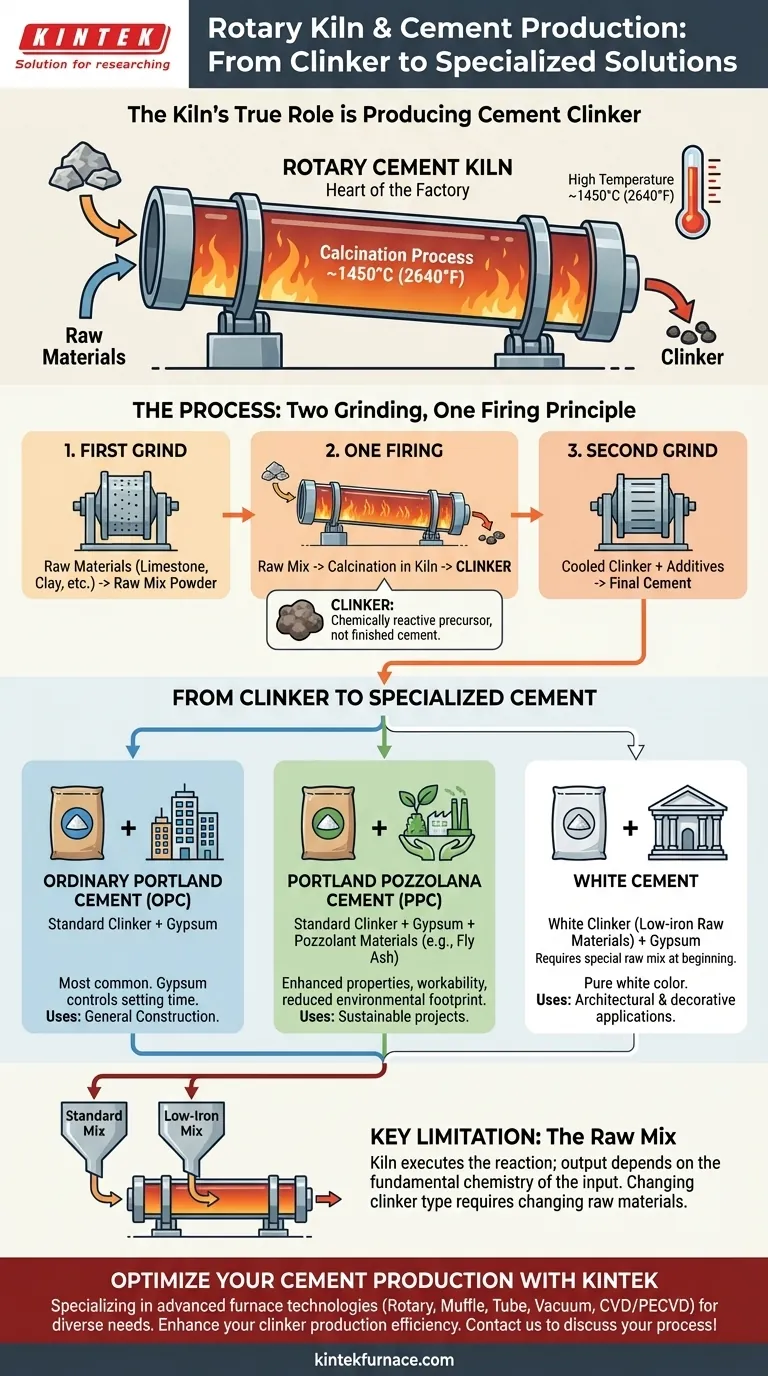

Le Vrai Rôle du Four : Production de Clinker à Ciment

Pour comprendre les capacités du four, il faut d'abord distinguer le clinker du ciment. Le travail du four est de produire du clinker ; l'assemblage final crée le ciment.

Qu'est-ce que le Clinker ?

Le clinker est un matériau dur et nodulaire produit en chauffant un mélange précis de calcaire, d'argile et d'autres matériaux à environ 1450°C (2640°F) à l'intérieur du four rotatif.

Ces nodules sont le précurseur universel et chimiquement réactif du ciment. En soi, le clinker n'est pas un matériau de construction fini.

Le « Cœur de l'Usine à Ciment »

Le four rotatif est souvent appelé le « cœur » d'une usine de ciment car ce processus de conversion à haute température, connu sous le nom de calcination, est l'étape la plus critique.

Il fonctionne comme un réacteur chimique, un échangeur de chaleur et un convoyeur tout à la fois. La rotation lente et l'immense chaleur assurent que les matières premières sont traitées uniformément en clinker de haute qualité.

Le Principe « Deux Broyages, Un Calcinage »

Le processus de fabrication du ciment est souvent résumé par « deux broyages, un calcinage ».

- Premier Broyage : Les matières premières (calcaire, argile, etc.) sont broyées en une poudre fine appelée « cru ».

- Un Calcinage : Le cru est introduit dans le four rotatif et calciné pour produire du clinker. C'est le seul rôle du four.

- Second Broyage : Le clinker refroidi est broyé en une poudre fine avec une petite quantité de gypse et d'autres additifs pour produire le ciment final.

Du Clinker au Ciment Spécialisé

Le type de ciment produit est déterminé lors de l'étape de broyage finale, en fonction de ce qui est ajouté au clinker standard.

Ciment Portland Ordinaire (OPC)

C'est le type de ciment le plus courant. Il est créé en broyant du clinker de ciment Portland standard avec un faible pourcentage de gypse, ce qui contrôle le temps de prise.

Ciment Portland Pouzzolanique (PPC)

Pour créer le PPC, le clinker standard est broyé avec du gypse et un matériau pouzzolanique, tel que les cendres volantes. Cela améliore les propriétés du ciment, augmente sa maniabilité et réduit souvent son empreinte environnementale.

Ciment Blanc

La production de ciment blanc nécessite un changement au tout début du processus. Il est fabriqué à partir de matières premières extrêmement pauvres en fer et en manganèse.

Ce mélange de matières premières spécial est calciné dans le four pour produire un clinker blanc, qui est ensuite broyé pour créer le ciment blanc final utilisé à des fins architecturales et décoratives.

Comprendre la Limitation Clé

Bien qu'incroyablement polyvalent, le rendement du four rotatif est contraint par un facteur unique et critique : l'apport.

Le Four est Adaptable, le Cru est Spécifique

Le four lui-même peut traiter différents mélanges de matières premières, mais il ne peut pas modifier la chimie fondamentale des matériaux qui y sont introduits.

Pour produire un type de clinker différent (comme le clinker blanc nécessaire pour le ciment blanc), l'ensemble du processus d'approvisionnement et de mélange des matières premières doit être modifié. Le four exécute simplement la réaction chimique sur ce qui lui est fourni.

Exigences Énergétiques et Opérationnelles

Le principal compromis d'un four rotatif est son immense consommation d'énergie. Le maintien de températures supérieures à 1400°C nécessite un approvisionnement en combustible important et continu, ce qui en fait la partie la plus coûteuse du processus de fabrication du ciment. Son rôle de réacteur et de convoyeur polyvalent exige également un contrôle opérationnel sophistiqué.

Comment Appliquer Ceci à Votre Objectif de Production

Votre choix de ciment dicte votre processus bien avant que le matériau n'atteigne l'étape finale de broyage.

- Si votre objectif principal est la construction standard : Votre objectif est la production efficace de clinker de ciment Portland standard de haute qualité.

- Si votre objectif principal est un ciment durable ou aux performances améliorées : L'étape clé consiste à mélanger votre clinker standard avec des matériaux pouzzolaniques spécifiques lors de la phase de broyage finale.

- Si votre objectif principal est des applications esthétiques spécialisées : Votre processus entier doit être dédié à l'approvisionnement et au traitement de matières premières à faible teneur en fer pour créer un clinker blanc pur.

Comprendre le rôle du four en tant que producteur de clinker est la clé pour maîtriser la production de tout type de ciment.

Tableau Récapitulatif :

| Type de Ciment | Entrée de Clinker Clé | Additifs de Broyage Final | Utilisations Courantes |

|---|---|---|---|

| Ciment Portland Ordinaire (OPC) | Clinker standard | Gypse | Construction générale |

| Ciment Portland Pouzzolanique (PPC) | Clinker standard | Gypse, matériaux pouzzolaniques (ex. cendres volantes) | Projets durables, maniabilité améliorée |

| Ciment Blanc | Clinker blanc (matières premières à faible teneur en fer) | Gypse | Applications architecturales, décoratives |

Prêt à optimiser votre production de ciment avec des solutions de haute température de précision ? Chez KINTEK, nous sommes spécialisés dans les technologies de four avancées adaptées aux divers besoins de laboratoire. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme de produits complète — comprenant des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD — soutenue par de profondes capacités de personnalisation pour répondre à vos exigences expérimentales et de production uniques. Que vous produisiez de l'OPC standard, du PPC durable ou du ciment blanc spécialisé, nos solutions garantissent une production de clinker efficace et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de fabrication de ciment !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource