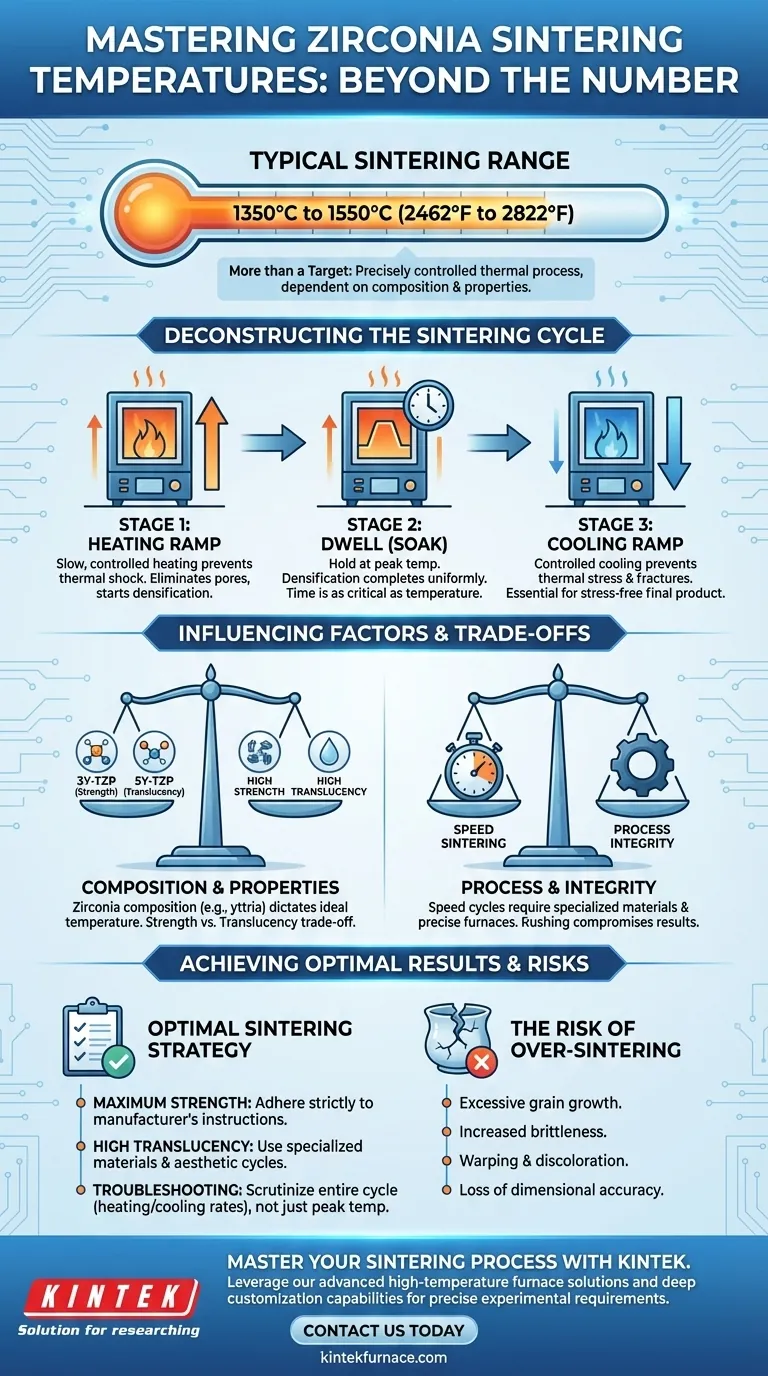

Pour la plupart des applications, les céramiques de zircone sont frittées dans une plage de température allant de 1350°C à 1550°C (2462°F à 2822°F). Cependant, cette plage n'est pas un paramètre simple à régler et à oublier. La température précise est dictée par la composition chimique spécifique de la zircone et les propriétés finales requises pour le composant, telles que la résistance et la translucidité.

Le frittage de la zircone ne consiste pas à atteindre un seul nombre. C'est un processus thermique précisément contrôlé où la température, le temps et la composition du matériau sont des variables interdépendantes qui déterminent le succès et la qualité finaux de la céramique.

Pourquoi la température est plus qu'un simple objectif

La température de frittage est le facteur le plus critique dans un processus conçu pour transformer un bloc de zircone crayeux et poreux à l'état « vert » en une pièce céramique dense et à haute résistance. Comprendre comment la température influence cette transformation est essentiel pour obtenir des résultats cohérents.

L'objectif : de la poudre au solide

Le frittage fonctionne en chauffant le matériau à un point où les particules céramiques individuelles commencent à fusionner. Ce processus élimine les pores entre les particules, provoquant un rétrécissement important du matériau et une augmentation de sa densité. C'est cette densification qui confère à la pièce finale sa résistance exceptionnelle.

Comment la température régit les propriétés finales

La température maximale influence directement la microstructure de la céramique finie, principalement la taille des grains. Une température plus élevée ou un temps de maintien plus long entraîne généralement une croissance plus importante des grains. Cela peut affecter l'équilibre entre la résistance et la transmission de la lumière ; par exemple, certaines zircones dentaires à haute translucidité reposent sur des profils de température spécifiques pour obtenir leurs propriétés esthétiques.

Le rôle critique de la composition de la zircone

La zircone utilisée dans les applications techniques n'est jamais pure ; elle est stabilisée avec d'autres oxydes, le plus souvent de l'yttria (Y₂O₃). Des matériaux comme le 3Y-TZP (zircone stabilisée à 3 mol% d'yttria) sont réputés pour leur résistance, tandis que le 5Y-TZP (5 mol% d'yttria) offre une plus grande translucidité. Ces différentes formulations ont des températures de frittage idéales différentes. Reportez-vous toujours aux instructions spécifiques du fabricant pour le matériau que vous utilisez.

Démystifier le cycle de frittage

Un résultat réussi dépend du cycle thermique complet, qui comprend trois étapes distinctes. Une défaillance dans l'une ou l'autre étape peut compromettre la pièce finale, quelle que soit la température maximale atteinte.

Étape 1 : La rampe de chauffage

Le four doit chauffer la zircone lentement et régulièrement. Un taux de montée en température contrôlé, généralement sur plusieurs heures, empêche le choc thermique. Un chauffage trop rapide peut créer des contraintes internes qui provoquent des fissures avant même que la pièce n'atteigne sa température maximale.

Étape 2 : Le palier (ou maintien)

C'est la phase où le four se maintient à la température maximale de frittage (par exemple, 1500°C). Le temps de maintien, qui peut varier de deux heures ou plus, est tout aussi critique que la température elle-même. Il permet au processus de densification de s'achever uniformément dans toute la pièce.

Étape 3 : La rampe de refroidissement

Le refroidissement doit également être soigneusement contrôlé. Un refroidissement rapide réintroduit des contraintes thermiques dans la structure nouvellement densifiée et rigide, ce qui est une cause principale de fractures et de défaillances. Une rampe de refroidissement lente et programmée est essentielle pour un produit final sans contrainte.

Comprendre les compromis

Le choix d'un profil de frittage implique souvent de trouver un équilibre entre des propriétés concurrentes. Comprendre ces compromis est la marque d'un expert.

Résistance vs. Translucidité

Dans de nombreuses zircones dentaires, il existe un compromis entre la résistance à la flexion et la translucidité. Les profils de frittage conçus pour une haute translucidité peuvent utiliser des températures légèrement différentes qui peuvent entraîner une taille de grain plus grande, ce qui peut légèrement réduire la résistance maximale absolue par rapport à un profil de haute résistance.

Vitesse vs. Intégrité du processus

Les cycles dits de « frittage rapide » réduisent considérablement le temps total passé dans le four. Bien qu'efficaces, ces cycles nécessitent des fours capables d'un contrôle extrêmement précis et des matériaux de zircone spécifiquement formulés pour un chauffage et un refroidissement rapides. Tenter de précipiter un bloc de zircone standard peut entraîner un frittage incomplet, une mauvaise esthétique et une résistance compromise.

Le risque de sur-frittage

Utiliser une température trop élevée est aussi mauvais qu'une température trop basse. Le sur-frittage entraîne une croissance excessive des grains, ce qui peut paradoxalement rendre la céramique plus cassante. Cela peut également provoquer des déformations, une décoloration et une perte de précision dimensionnelle.

Atteindre des résultats de frittage optimaux

Pour passer de la simple utilisation d'un four à la maîtrise véritable du processus, alignez votre stratégie de frittage sur votre objectif principal.

- Si votre objectif principal est la résistance maximale (par exemple, pour les bridges dentaires postérieurs ou les pièces industrielles) : Respectez strictement la température recommandée par le fabricant pour la zircone à haute résistance, en évitant la tentation de l'augmenter.

- Si votre objectif principal est une translucidité élevée (par exemple, pour les couronnes esthétiques antérieures) : Utilisez un matériau de zircone spécifiquement formulé pour l'esthétique et suivez son cycle de frittage unique, car il est conçu pour contrôler la croissance des grains afin d'optimiser la transmission de la lumière.

- Si vous êtes en train de dépanner une pièce défaillante (par exemple, fissures ou mauvais ajustement) : Examinez attentivement l'ensemble de vos taux de cycle de chauffage et de refroidissement, et pas seulement la température maximale, car les changements de température incontrôlés sont la cause la plus fréquente de défaillance.

En fin de compte, maîtriser le frittage de la zircone revient à le traiter comme un processus thermique complet et intégré, et non comme une simple température cible.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température de frittage typique | 1350°C à 1550°C (2462°F à 2822°F) |

| Facteurs d'influence clés | Composition de la zircone (par exemple, teneur en yttria), propriétés requises (résistance vs translucidité) |

| Étapes du cycle de frittage | Rampe de chauffage, maintien (trempe), rampe de refroidissement |

| Compromis courants | Résistance vs translucidité, vitesse vs intégrité du processus |

| Risques | Sur-frittage (croissance excessive des grains, fragilité), choc thermique dû à des rampes inappropriées |

Maîtrisez votre processus de frittage de la zircone avec KINTEK

Visez-vous une résistance maximale pour les pièces industrielles ou une haute translucidité pour les applications dentaires ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Ne laissez pas des résultats incohérents vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos cycles de frittage, améliorer les propriétés des matériaux et augmenter l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité