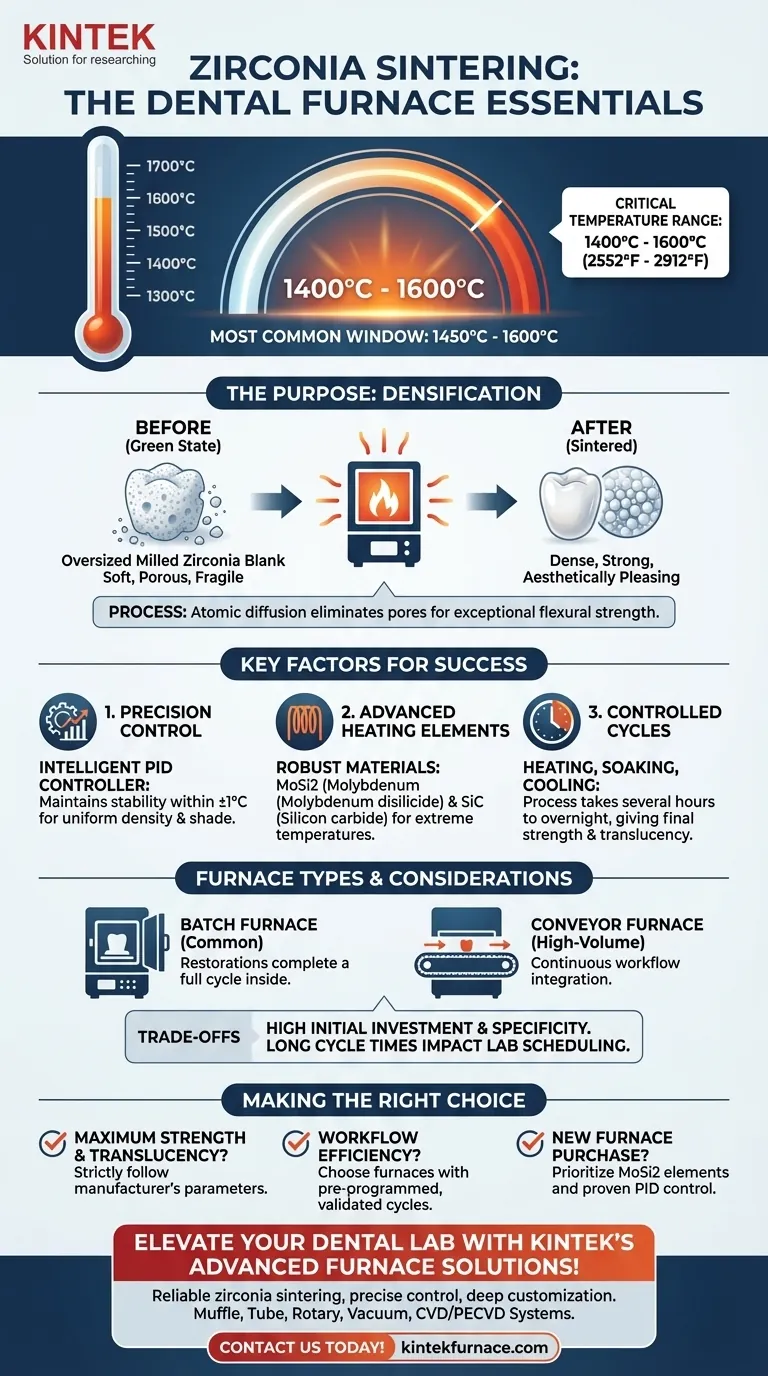

Pour fritter efficacement la zircone, un four dentaire doit atteindre une plage de température comprise entre 1400°C et 1600°C (2552°F et 2912°F). La plage de fonctionnement la plus courante se situe entre 1450°C et 1600°C. Cette chaleur extrême est nécessaire pour transformer le bloc de zircone fraisé et tendre en une restauration finale dense, solide et esthétique.

La température spécifique n'est qu'une partie de l'équation. L'obtention d'un résultat clinique réussi dépend d'un cycle de chauffage et de refroidissement contrôlé avec précision, car ce processus confère à la restauration finale en zircone la résistance et la translucidité requises.

Le but du frittage à haute température

Le frittage est l'étape critique qui transforme un bloc de zircone crayeux et fragile en une céramique finale de haute résistance. Comprendre ce processus révèle pourquoi la gestion précise de la température n'est pas négociable.

Du bloc fraisé à la couronne finale

Après la conception et le fraisage d'une couronne ou d'un bridge, le matériau est à l'état « vert » ou pré-fritté. Il est mou, poreux et surdimensionné pour tenir compte du retrait. Le four de frittage applique une chaleur contrôlée pour amener les particules de zircone à se lier et à se densifier, contractant la restauration à ses dimensions finales exactes.

Pourquoi cette plage de température spécifique ?

La plage de 1400°C à 1600°C est requise pour initier la diffusion atomique qui élimine les pores entre les particules de zircone. Ce processus, connu sous le nom de densification, est ce qui confère au matériau sa résistance à la flexion exceptionnelle. Des températures inférieures à cette plage entraîneront une restauration sous-frittée et faible, tandis que des températures excessives peuvent entraîner une croissance indésirable des grains, réduisant la translucidité.

Le rôle critique du contrôle de précision

Les fours à zircone modernes utilisent des contrôleurs PID (Proportionnel-Intégral-Dérivé) intelligents pour maintenir la stabilité de la température, souvent à ±1°C près. Ce niveau de précision n'est pas un luxe ; il est essentiel pour la cohérence. Il garantit que chaque partie de la restauration reçoit exactement le même traitement thermique, garantissant une densité, une dureté et une teinte uniformes.

Composants et capacités clés du four

La capacité d'atteindre et de maintenir de manière fiable ces températures extrêmes dépend d'une technologie de four spécialisée. Tous les fours dentaires ne sont pas capables de fritter la zircone.

Éléments chauffants avancés

Les fours standard ne peuvent pas supporter le stress thermique du frittage de la zircone. Les fours à zircone sont équipés d'éléments chauffants robustes fabriqués à partir de matériaux tels que le carbure de silicium (SiC) ou, plus couramment, le disiliciure de molybdène (MoSi2). Ces éléments haute performance sont conçus pour une longue durée de vie à des températures extrêmes.

Traitement par lots contre continu

La plupart des laboratoires dentaires et des cabinets utilisent des fours discontinus (batch), où les restaurations sont placées à l'intérieur pour un cycle complet de chauffage et de refroidissement. Pour les laboratoires à haut volume de production, il existe des fours à convoyeur qui permettent un flux de travail continu, intégrant le processus de frittage directement avec les postes de fraisage et de pressage.

Comprendre les compromis et les considérations

Bien qu'essentiel pour la dentisterie restauratrice moderne, le frittage de la zircone s'accompagne de réalités opérationnelles que tout professionnel doit gérer.

Les cycles de frittage ne sont pas instantanés

Le cycle de frittage complet, y compris la montée en température contrôlée, le « maintien » à la température maximale et le refroidissement lent, peut prendre plusieurs heures, voire une nuit. Ce temps de cycle est un facteur important dans la planification du laboratoire et la capacité à proposer des restaurations le jour même.

Investissement initial élevé et spécificité

Les fours capables de traiter la zircone représentent un coût initial plus élevé par rapport aux fours céramiques standard. De plus, ils sont hautement spécialisés. Un cabinet se concentrant uniquement sur d'autres types de céramiques pourrait trouver que l'investissement et les cycles plus longs ne conviennent pas à son modèle économique.

Faire le bon choix pour votre objectif

Votre approche du frittage doit s'aligner sur vos objectifs cliniques ou commerciaux. Utilisez ces principes comme guide.

- Si votre objectif principal est d'obtenir une résistance et une translucidité maximales : Suivez strictement les paramètres de frittage spécifiques fournis par le fabricant de zircone, en portant une attention particulière à la température maximale et à la durée du cycle.

- Si votre objectif principal est l'efficacité du flux de travail : Investissez dans un four doté de cycles préprogrammés et validés pour différents types de zircone, ce qui peut aider à équilibrer la vitesse et la qualité pour les restaurations standard.

- Si vous achetez un nouveau four : Privilégiez les modèles dotés d'éléments chauffants MoSi2 haute performance et d'un contrôle de température PID éprouvé pour garantir la fiabilité et pérenniser votre investissement pour les nouveaux matériaux en zircone.

Maîtriser les principes du frittage est fondamental pour produire des restaurations en zircone prévisibles, durables et esthétiques.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température | 1400°C à 1600°C (1450°C à 1600°C commun) |

| Objectif | Densifie la zircone pour la résistance et la translucidité |

| Facteurs clés | Contrôle précis (±1°C), cycles de chauffage/refroidissement, paramètres spécifiques au matériau |

| Types de fours | Fours discontinus (courants), fours à convoyeur (haut volume) |

| Éléments chauffants | Disiliciure de molybdène (MoSi2), carbure de silicium (SiC) |

Élevez les capacités de votre laboratoire dentaire avec les solutions de fours haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours de frittage fiables adaptés à la zircone et à d'autres matériaux. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous pris en charge par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Assurez un contrôle précis de la température, un chauffage uniforme et des performances durables pour des restaurations dentaires cohérentes et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de frittage et améliorer l'efficacité !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité