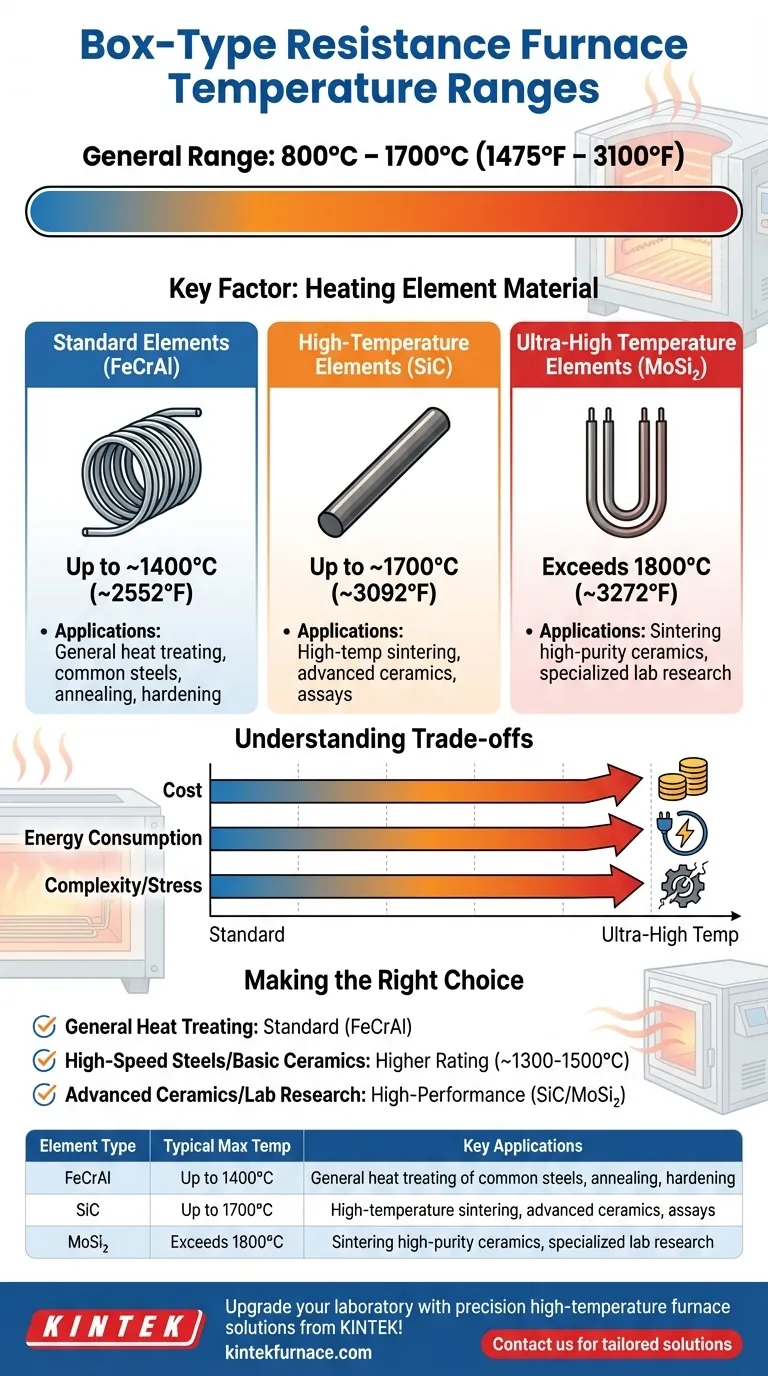

En règle générale, la température du gaz de four dans un four à résistance de type boîte varie généralement de 800°C à 1700°C (environ 1475°F à 3100°F). Cette large gamme existe car la température maximale atteignable n'est pas une norme unique, mais est dictée par les matériaux spécifiques utilisés dans la construction du four—principalement les éléments chauffants.

La température maximale d'un four à boîte est directement fonction de la technologie de ses éléments chauffants. Les fours standards utilisant des alliages fer-chrome-aluminium fonctionnent généralement jusqu'à 1400°C, tandis que les modèles spécialisés avec des éléments avancés comme le carbure de silicium ou le disiliciure de molybdène sont nécessaires pour atteindre 1700°C ou plus.

Ce qui dicte la température du four

La catégorie des "fours à boîte" couvre un large éventail d'équipements. Le principal facteur de différenciation qui détermine la plage de température de fonctionnement est le matériau utilisé pour les éléments chauffants à résistance électrique.

Le rôle central de l'élément chauffant

Les éléments chauffants sont les composants qui convertissent l'énergie électrique en chaleur. Leurs propriétés chimiques et physiques imposent une limite stricte à la température de fonctionnement maximale et sûre du four.

Éléments standards (jusqu'à ~1400°C)

La plupart des fours à boîte les plus courants et les plus économiques utilisent des éléments chauffants fabriqués à partir d'alliages de fer-chrome-aluminium (FeCrAl), souvent connus sous le nom commercial Kanthal.

Ces éléments robustes sont idéaux pour une grande variété de processus de traitement thermique. Leur température de fonctionnement maximale typique est d'environ 1300°C à 1400°C, ce qui correspond à la limite inférieure de la plage de température globale.

Éléments haute température (jusqu'à ~1700°C)

Pour atteindre des températures au-delà des limites du FeCrAl, les fours doivent utiliser des matériaux plus avancés. Le niveau suivant utilise couramment des éléments chauffants en carbure de silicium (SiC).

Ces éléments permettent aux fours de fonctionner de manière fiable dans la plage de 1400°C à 1700°C, ce qui les rend nécessaires pour le frittage à haute température, certaines analyses et le traitement de matériaux avancés.

Éléments ultra-haute température (>1700°C)

Pour les applications les plus exigeantes, telles que le frittage de céramiques de haute pureté ou la recherche de laboratoire spécialisée, les fours utilisent des éléments en disiliciure de molybdène (MoSi2). Ceux-ci peuvent fonctionner à des températures dépassant 1800°C.

Comprendre les compromis

Le choix d'un four basé sur la température implique d'équilibrer les capacités avec le coût et la complexité opérationnelle. Une température nominale plus élevée n'est pas toujours meilleure.

Coût vs. Capacité

Il y a une augmentation directe et significative du prix à mesure que l'on monte en capacité de température. Un four avec des éléments en SiC capable d'atteindre 1700°C sera considérablement plus cher qu'un four standard en FeCrAl qui atteint un maximum de 1300°C en raison du coût des éléments et de l'isolation de haute qualité requise.

Durée de vie et durabilité des éléments

Des températures plus élevées sollicitent intrinsèquement davantage tous les composants du four. Les éléments avancés comme le SiC et le MoSi2 sont plus fragiles et moins résistants aux chocs thermiques que les alliages FeCrAl. Leur durée de vie peut être plus courte, surtout si les conditions du processus ne sont pas soigneusement contrôlées.

Consommation d'énergie

L'énergie nécessaire pour atteindre et maintenir une température de consigne augmente de manière exponentielle. Maintenir un four à 1600°C consomme beaucoup plus d'énergie que de le maintenir à 1100°C, entraînant des coûts de fonctionnement significativement plus élevés.

Faire le bon choix pour votre objectif

Basez votre décision sur les exigences spécifiques de votre processus, et non sur l'atteinte de la température la plus élevée possible.

- Si votre objectif principal est le traitement thermique général des aciers courants (recuit, trempe, revenu) : Un four standard avec une température maximale comprise entre 1200°C et 1400°C est suffisant et le choix le plus économique.

- Si votre objectif principal est de travailler avec des aciers rapides ou le traitement de céramiques de base : Vous aurez probablement besoin d'un four avec une capacité plus élevée, capable d'atteindre au moins 1300°C à 1500°C.

- Si votre objectif principal est le frittage de céramiques avancées ou la recherche en laboratoire à haute température : Vous devez investir dans un four haute performance avec des éléments en SiC ou MoSi2 conçus pour fonctionner de manière constante à 1700°C ou plus.

En fin de compte, l'adaptation de la technologie de l'élément chauffant du four à votre application spécifique garantit que vous disposez de la bonne capacité sans surinvestir dans une capacité inutile.

Tableau récapitulatif :

| Type d'élément chauffant | Température maximale typique | Applications clés |

|---|---|---|

| FeCrAl (Fer-Chrome-Aluminium) | Jusqu'à 1400°C | Traitement thermique général des aciers courants, recuit, trempe |

| SiC (Carbure de silicium) | Jusqu'à 1700°C | Frittage à haute température, céramiques avancées, analyses |

| MoSi2 (Disiliciure de molybdène) | Dépasse 1800°C | Frittage de céramiques de haute pureté, recherche de laboratoire spécialisée |

Améliorez votre laboratoire avec des solutions de fours de précision haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons des fours avancés tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques, améliorant l'efficacité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %