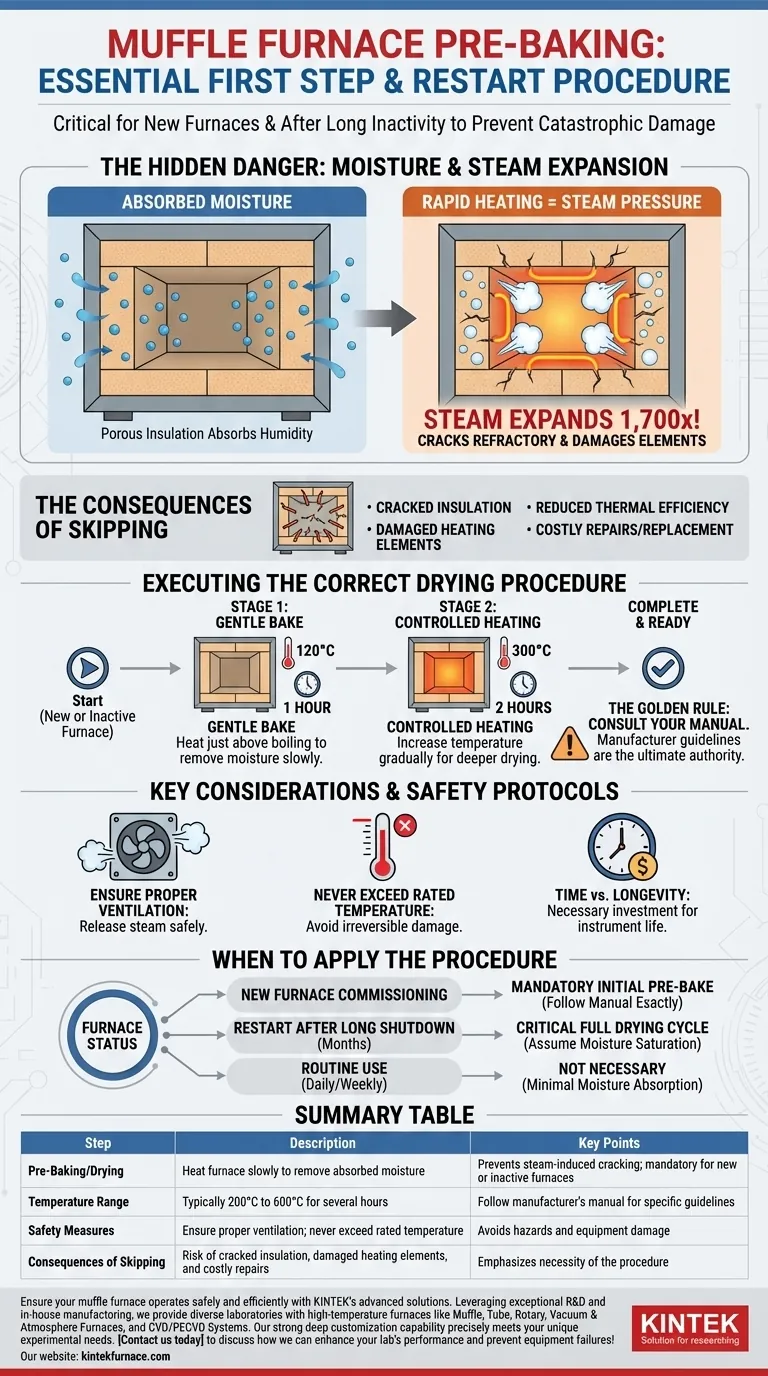

Avant sa première utilisation ou après une longue période d'inactivité, une étuve à moufle doit subir une procédure critique de précuisson ou de séchage. Ce processus implique de chauffer lentement le four à travers une plage de température spécifique pendant plusieurs heures. Ce n'est pas une étape facultative ; elle est essentielle pour prévenir les dommages catastrophiques aux composants internes du four.

L'isolation céramique poreuse à l'intérieur d'une étuve à moufle absorbe l'humidité de l'air avec le temps. Chauffer rapidement une étuve humide transforme cette humidité piégée en vapeur à haute pression, ce qui peut fissurer le revêtement réfractaire et endommager les éléments chauffants. Un cycle de séchage contrôlé est le seul moyen d'éliminer cette humidité en toute sécurité et de protéger l'équipement.

Pourquoi la précuisson n'est pas négociable

Comprendre la science derrière cette procédure clarifie pourquoi il s'agit d'une étape obligatoire pour assurer la longévité et la sécurité du four. Le risque réside dans les propriétés physiques des matériaux de base du four.

Le danger caché : l'humidité absorbée

Les briques réfractaires et l'isolation en fibre céramique qui garnissent une étuve à moufle sont, par nature, poreuses. Comme une éponge, ces matériaux absorbent et retiennent lentement les molécules d'eau de l'humidité ambiante de l'air. Un four qui est resté inutilisé pendant des semaines ou des mois peut contenir une quantité significative d'humidité.

La physique de l'expansion de la vapeur

Lorsque l'eau se transforme en vapeur, elle se dilate jusqu'à plus de 1 700 fois son volume initial. Si ce changement de phase se produit rapidement à l'intérieur des pores microscopiques du matériau céramique, la pression interne résultante est immense. Ce processus est souvent appelé délaminage (spalling).

Cette expansion soudaine et violente exerce une force incroyable sur le matériau environnant, créant des microfissures qui peuvent se propager rapidement.

Le coût de sauter cette étape

Ne pas effectuer de cycle de séchage peut entraîner des conséquences graves et coûteuses. Le résultat le plus courant est la fissuration de l'isolation, ce qui compromet l'efficacité thermique et l'uniformité de la température du four.

Dans les cas plus extrêmes, la pression peut provoquer l'éclatement du revêtement réfractaire, endommageant de façon permanente la chambre du four et détruisant potentiellement les éléments chauffants fragiles. Cela transforme une simple mesure préventive en une réparation ou un remplacement coûteux.

Exécuter la procédure de séchage correcte

Bien que les paramètres exacts dépendent de votre modèle spécifique, le processus de séchage suit un principe universel : augmenter la température lentement pour permettre à l'humidité de s'évaporer et de s'échapper en toute sécurité.

Directive générale : une cuisson en deux étapes

Une procédure courante et efficace implique une cuisson de plusieurs heures à basse ou moyenne température. Une recommandation générale est de chauffer le four pendant quatre heures à une température comprise entre 200°C et 600°C.

Une autre approche implique un processus en deux étapes : d'abord à une température juste au-dessus de l'ébullition (par exemple, 120°C pendant une heure), suivi d'une cuisson plus longue à une température plus élevée (par exemple, 300°C pendant deux heures).

La règle d'or : consultez votre manuel

Les directives ci-dessus sont des exemples généraux. Le manuel du fabricant de votre four spécifique est l'autorité ultime. Différents modèles utilisent différents matériaux réfractaires et possèdent des propriétés thermiques uniques. Suivez toujours le cycle de séchage prescrit par le fabricant pour garantir la sécurité et la conformité à la garantie.

Comprendre les considérations clés

Exécuter ce processus correctement implique plus que simplement régler une température. Cela nécessite de reconnaître les compromis et de respecter des protocoles de sécurité essentiels.

Temps contre longévité de l'équipement

Un cycle de séchage prend plusieurs heures et consomme de l'énergie. C'est un investissement nécessaire. Tenter d'économiser quelques heures en sautant cette étape met en péril l'instrument entier, qui peut coûter des milliers de dollars.

Ne jamais dépasser la température nominale

Pendant le cycle de séchage, ou toute opération, ne dépassez jamais la température nominale maximale du four. Cela pourrait causer des dommages irréversibles aux éléments chauffants et autres composants, créant à la fois un danger fonctionnel et un risque d'incendie.

Assurer une ventilation adéquate

Le processus de précuisson libérera une quantité notable de vapeur d'eau dans la pièce. Assurez-vous que la zone est bien ventilée pour éviter une accumulation d'humidité et maintenir un environnement de travail sûr.

Comment appliquer cela à votre four

Votre approche doit être basée sur l'historique d'utilisation récent du four.

- Si votre objectif principal est la mise en service d'un four neuf : Vous devez effectuer le cycle de précuisson initial exactement comme détaillé dans le manuel du fabricant afin de bien « cuire » les matériaux et d'établir la base de sa durée de vie opérationnelle.

- Si votre objectif principal est de redémarrer un four après un long arrêt (plusieurs mois) : Supposez qu'il est saturé d'humidité et effectuez un cycle de séchage complet comme étape de maintenance préventive critique.

- Si votre objectif principal est une utilisation régulière (quotidienne ou hebdomadaire) : Un cycle de séchage complet n'est pas nécessaire pour un fonctionnement fréquent, car le four n'a pas le temps d'absorber une humidité significative entre les utilisations.

Conditionner correctement votre étuve à moufle avant utilisation est l'étape la plus importante que vous puissiez prendre pour garantir sa sécurité, sa précision et sa longévité.

Tableau récapitulatif :

| Étape | Description | Points clés |

|---|---|---|

| Précuisson/Séchage | Chauffer lentement le four pour éliminer l'humidité absorbée | Prévient les fissures induites par la vapeur ; obligatoire pour les fours neufs ou inactifs |

| Plage de température | Typiquement 200°C à 600°C pendant plusieurs heures | Suivre le manuel du fabricant pour les directives spécifiques |

| Mesures de sécurité | Assurer une ventilation adéquate ; ne jamais dépasser la température nominale | Évite les dangers et les dommages à l'équipement |

| Conséquences de l'omission | Risque de fissures de l'isolation, de dommages aux éléments chauffants et de réparations coûteuses | Souligne la nécessité de la procédure |

Assurez-vous que votre étuve à moufle fonctionne de manière sûre et efficace avec les solutions avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation répond précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire et prévenir les pannes d'équipement !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment fonctionne le processus de chauffage dans un four à moufle ? Découvrez un chauffage propre et uniforme pour votre laboratoire

- Comment la température est-elle contrôlée dans les fours à moufle modernes ? Atteignez la précision avec les systèmes PID

- Comment un four à moufle facilite-t-il la déshydratation du kaolin ? Maîtriser la conversion thermique en métakaolin

- Pourquoi la calcination à haute température est-elle nécessaire pour la modification du carbone poreux dopé au bore ? Perspectives d'experts

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères

- Quel est le rôle d'un four à moufle haute température dans le traitement des nanofils de Mn3O4 ? Optimiser la stabilité de phase

- Quelles sont les utilisations générales des fours à moufle ? Essentiel pour le traitement propre à haute température

- Dans quelle plage de température les fours à moufle peuvent-ils généralement fonctionner ? Trouvez l'ajustement parfait pour votre laboratoire