Lors de la considération de la température de fonctionnement d'un four à moufle, vous devez regarder au-delà de la simple valeur maximale. Les facteurs les plus critiques sont de s'assurer que la température maximale du four est légèrement supérieure à votre température de fonctionnement requise, d'évaluer sa capacité à maintenir cette température avec une grande précision, et d'évaluer le temps nécessaire pour chauffer (le temps de montée). Cette approche garantit à la fois le succès du processus et la santé à long terme de l'équipement.

Choisir un four à moufle ne consiste pas seulement à faire correspondre un chiffre de température à votre processus. Cela nécessite d'évaluer l'ensemble du système thermique — comment il chauffe, maintient et refroidit — pour garantir que vos résultats sont reproductibles, que votre consommation d'énergie est efficace et que votre investissement est durable.

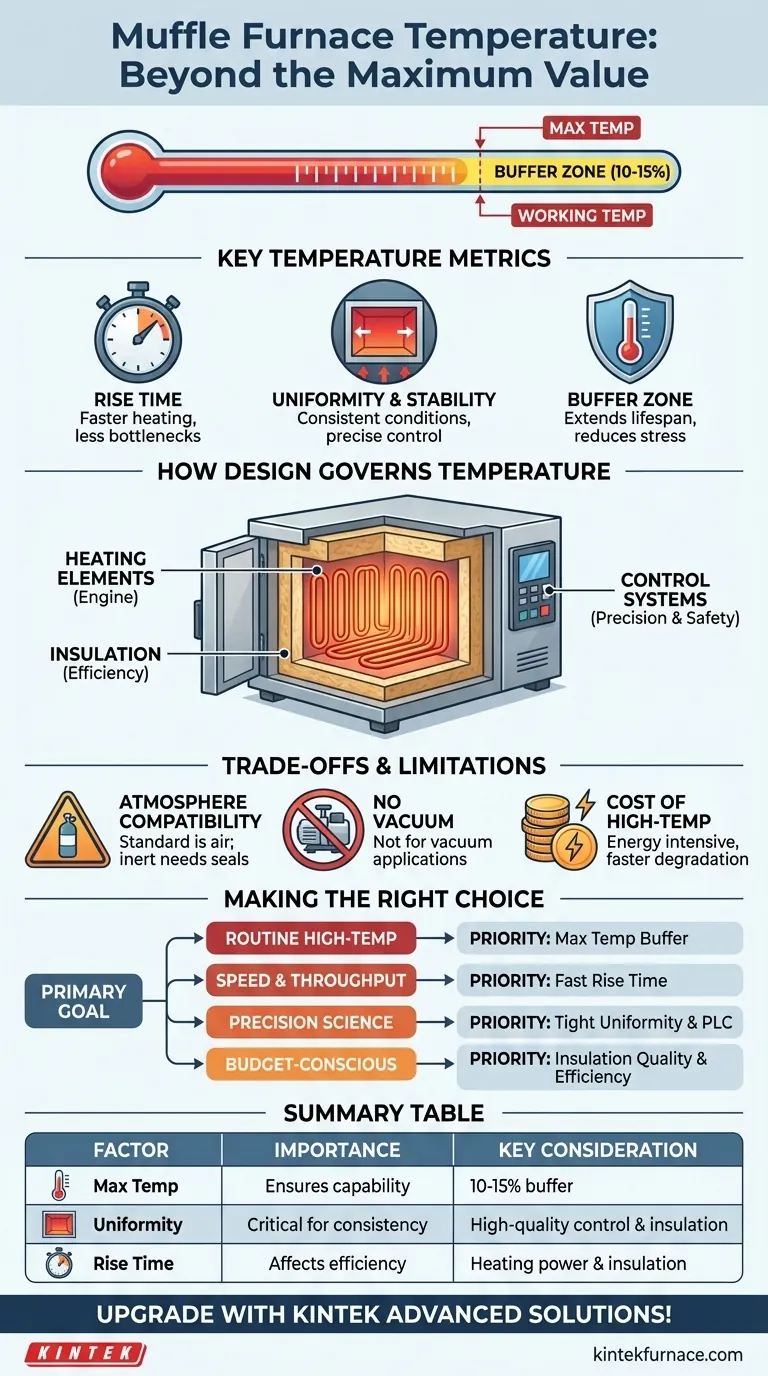

Au-delà du maximum : métriques de température clés

La spécification de température d'un four est plus qu'un seul chiffre. Pour faire un choix éclairé, vous devez comprendre les métriques qui définissent ses performances dans le monde réel.

Définir votre plage de température requise

Votre application spécifique — que ce soit le calcination, le recuit, le frittage ou l'analyse chimique — dicte la plage de température nécessaire. Assurez-vous que le four répond confortablement aux températures minimale et maximale requises par votre processus.

Le principe de la « zone tampon »

Une bonne pratique cruciale consiste à sélectionner un four dont la température maximale dépasse votre température de travail typique. Faire fonctionner un four constamment à sa limite absolue exerce un stress extrême sur les éléments chauffants et l'isolation, conduisant à une défaillance prématurée.

Une zone tampon de 10 à 15 % offre une flexibilité et prolonge considérablement la durée de vie de l'équipement.

Temps de montée et taux de chauffage

Le temps de montée est le temps que met le four pour atteindre sa température maximale. Un temps de montée lent peut créer des goulots d'étranglement importants dans un laboratoire ou un environnement de production, gaspillant à la fois du temps et de l'énergie.

Cette métrique est directement influencée par la puissance des éléments chauffants et la qualité de l'isolation.

Uniformité et stabilité de la température

Le four doit non seulement atteindre un point de consigne, mais aussi le maintenir avec précision dans toute la chambre. L'uniformité de la température garantit que votre échantillon entier est exposé aux mêmes conditions thermiques.

Des contrôleurs de température de haute qualité, tels que les systèmes numériques ou basés sur PLC, sont essentiels pour maintenir des températures stables avec une fluctuation minimale, ce qui est critique pour les processus sensibles.

Comment la conception du four régit la température

La construction physique du four est ce qui permet ses performances thermiques. Comprendre ces composants vous aide à évaluer la qualité et la pertinence d'un modèle.

Éléments chauffants : le moteur du four

Les éléments chauffants sont le cœur du four. Leur composition matérielle (par exemple, fil de Kanthal, carbure de silicium) détermine la température maximale réalisable du four et sa durabilité sous cyclage thermique. Des éléments de haute qualité offrent un chauffage plus uniforme et une durée de vie plus longue.

Isolation : la clé de l'efficacité

Une isolation efficace, généralement constituée de brique réfractaire ou de fibre céramique, est ce qui permet à un four d'atteindre et de maintenir des températures élevées efficacement.

Une mauvaise isolation entraîne des pertes de chaleur importantes, forçant les éléments chauffants à travailler plus fort, augmentant la consommation d'énergie et compromettant la stabilité de la température.

Systèmes de contrôle et sécurité

Les fours modernes utilisent des contrôleurs sophistiqués pour gérer les profils thermiques, y compris les rampes et les paliers multi-étapes. Ces fonctionnalités logicielles permettent des processus complexes et hautement répétables.

De manière cruciale, ces systèmes intègrent également des fonctions de sécurité telles que la protection contre les surchauffes, qui éteint automatiquement le four pour éviter les dommages et assurer la sécurité de l'opérateur.

Comprendre les compromis et les limites

Aucun outil unique n'est parfait pour chaque tâche. Les capacités de température d'un four à moufle comportent des limitations inhérentes que vous devez prendre en compte.

Compatibilité de l'atmosphère

La cote de température élevée d'un four n'est utile que si elle est compatible avec l'atmosphère de traitement requise. Les fours à moufle standard fonctionnent à l'air. Si votre processus nécessite un gaz inerte comme l'azote ou l'argon, vous devez vous assurer que le four dispose des joints étanches aux gaz et des orifices d'entrée/sortie nécessaires.

L'incapacité de maintenir un vide

Les fours à moufle sont conçus pour fonctionner à pression atmosphérique. Ils ne conviennent pas aux applications nécessitant un vide.

Pour les processus tels que le dégazage ou le frittage de matériaux très sensibles qui doivent être exempts de contamination atmosphérique, un four sous vide dédié est le choix correct.

Le coût du fonctionnement à haute température

Faire fonctionner un four à sa température maximale ou proche de celle-ci est extrêmement énergivore. De plus, cela accélère la dégradation de tous les composants, en particulier les éléments chauffants et les thermocouples. La prise en compte de la consommation d'énergie et de la maintenance future fait partie intégrante du coût total de possession.

Faire le bon choix pour votre objectif

Sélectionnez votre four en alignant ses caractéristiques de performance thermique sur votre objectif principal.

- Si votre objectif principal est le traitement de routine à haute température (par exemple, calcination) : Privilégiez un four avec une température maximale bien au-dessus de votre point de consigne de travail pour assurer une durabilité à long terme.

- Si votre objectif principal est la vitesse de processus et le débit : Concentrez-vous sur un temps de montée rapide et un contrôleur programmable capable d'exécuter des cycles thermiques rapides et répétables.

- Si votre objectif principal est la science des matériaux de précision : Mettez l'accent sur des spécifications d'uniformité de température strictes et un contrôleur PLC sophistiqué pour créer des profils thermiques complexes et précis.

- Si votre objectif principal est l'exploitation soucieuse du budget : Portez une attention particulière à la qualité de l'isolation et à l'efficacité énergétique globale du four pour minimiser les coûts d'exploitation à long terme.

Penser au-delà de la température de pointe à l'ensemble du système thermique garantit que vous investissez dans un outil qui est non seulement capable, mais fiable et efficace pour les années à venir.

Tableau récapitulatif :

| Facteur | Importance | Considérations clés |

|---|---|---|

| Température maximale | Assure la capacité du processus | Sélectionner un four avec une zone tampon de 10 à 15 % au-dessus de la température de fonctionnement pour éviter le stress et prolonger la durée de vie |

| Uniformité de la température | Crucial pour la cohérence de l'échantillon | Nécessite des contrôleurs et une isolation de haute qualité pour un chauffage uniforme dans toute la chambre |

| Temps de montée | Affecte l'efficacité et le débit | Influencé par la puissance des éléments chauffants et l'isolation ; des temps plus rapides réduisent les goulots d'étranglement |

| Compatibilité de l'atmosphère | Détermine la pertinence du processus | Les fours standard fonctionnent à l'air ; les gaz inertes nécessitent des joints étanches aux gaz |

| Systèmes de contrôle | Permet la répétabilité et la sécurité | Contrôleurs numériques ou PLC avec protection contre les surchauffes pour des profils thermiques précis |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité, la durabilité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique