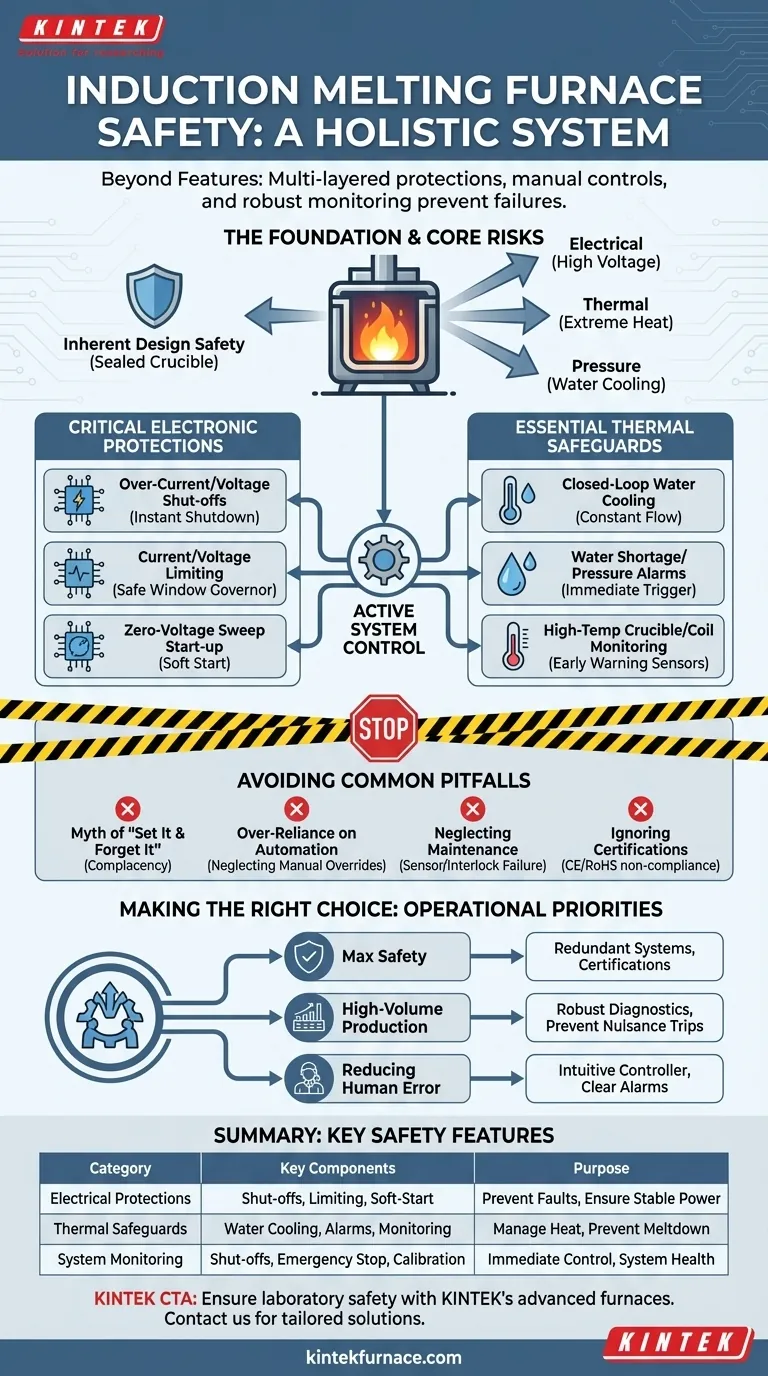

Lors de l'évaluation d'un four à induction, la sécurité doit être votre principale considération, traitée comme un système complet plutôt que comme une liste de caractéristiques. Les caractéristiques de sécurité les plus critiques sont un système multicouche de protections automatiques, de commandes d'urgence manuelles et une surveillance robuste du système. Cela inclut les arrêts automatiques en cas de défauts électriques et thermiques, des boutons d'arrêt d'urgence bien visibles et une surveillance complète des systèmes de refroidissement par eau et d'alimentation électrique.

La véritable sécurité d'un four ne réside pas dans une seule caractéristique, mais dans un système holistique conçu pour prévenir les pannes avant qu'elles ne surviennent et pour permettre un contrôle immédiat si elles se produisent. Ce système intègre la sécurité de conception inhérente, la surveillance électronique active et les commandes directes de l'opérateur.

Les fondements de la sécurité des fours à induction

Pour comprendre les caractéristiques de sécurité nécessaires, vous devez d'abord comprendre les principes fondamentaux et les risques inhérents à cette technologie. Un four à induction est fondamentalement plus sûr qu'un four à flamme, mais ses systèmes électriques et thermiques de haute puissance exigent le respect.

Sécurité de conception inhérente

Les fours à induction fonctionnent sans flammes nues ni sous-produits de combustion. Le processus de chauffage se déroule dans un creuset scellé, ce qui réduit considérablement les risques d'incendie, de brûlures et d'exposition aux fumées toxiques par rapport aux méthodes traditionnelles.

Cette conception fermée constitue la première couche de sécurité, mais elle n'élimine pas tous les dangers.

Les risques fondamentaux : électrique, thermique et de pression

Les risques primaires proviennent des composants centraux. Un courant alternatif à haute fréquence est passé à travers des serpentins de cuivre refroidis par eau, générant un champ magnétique intense.

Cela crée trois points de défaillance potentiels :

- Électrique : Haute tension et courant provenant de l'alimentation électrique.

- Thermique : Chaleur extrême générée à l'intérieur du creuset et du serpentin.

- Pression : Le système de refroidissement par eau en circuit fermé est sous pression et est essentiel pour prévenir une surchauffe catastrophique.

Des systèmes de sécurité efficaces sont conçus pour surveiller et contrôler constamment ces trois zones.

Protections électroniques et électriques critiques

L'alimentation électrique du four est son cœur, et les systèmes modernes intègrent de multiples fonctions d'autoprotection directement dans la logique de commande. Celles-ci ne sont pas facultatives ; elles sont essentielles pour protéger à la fois l'équipement et l'opérateur.

Protection contre les surintensités et les surtensions

Le système doit surveiller en permanence le courant électrique et la tension fournis au serpentin d'induction. S'il détecte un pic qui dépasse les limites opérationnelles sûres — souvent dû à un court-circuit ou à une fluctuation du réseau électrique — il doit instantanément couper l'alimentation pour éviter d'endommager le serpentin et l'électronique de puissance.

Fonctions de limitation de courant et de tension

Indépendamment des arrêts purs et simples, ces fonctions agissent comme des régulateurs. Elles garantissent que le four fonctionne dans une fenêtre électrique sûre prescrite, prévenant les dommages progressifs et maintenant des performances stables sans déclencher inutilement les protections principales.

Démarrage à balayage à tension nulle

Un four de qualité utilise un logiciel pour s'assurer que l'alimentation électrique est démarrée à tension nulle. Ce "démarrage progressif" empêche une brusque montée de courant, ce qui réduit le stress électrique sur les composants et rend les démarrages fréquents, courants dans les opérations de coulée, beaucoup plus sûrs et fiables.

Dispositifs de sécurité thermiques et mécaniques essentiels

Alors que l'électronique gère la puissance, un ensemble distinct de systèmes doit gérer l'immense chaleur et les composants qui la contiennent.

Système de refroidissement par eau en circuit fermé

C'est sans doute le système de sécurité le plus critique. Les serpentins d'induction en cuivre fondraient en quelques secondes sans un flux constant d'eau froide. Un système robuste en circuit fermé est non négociable.

Alarmes de pénurie d'eau et de pression

Le système de refroidissement doit être équipé de capteurs qui déclenchent une alarme immédiate et un arrêt automatique du four si la pression de l'eau chute ou si le débit est interrompu. C'est la principale défense contre la fusion du serpentin.

Surveillance de la température élevée du creuset et du serpentin

Les systèmes modernes utilisent des capteurs thermiques pour surveiller la température du creuset et du serpentin d'induction lui-même. Cela fournit une alerte précoce si une fusion devient trop chaude ou si le système de refroidissement fonctionne mal, permettant une action corrective avant qu'une défaillance ne se produise.

Comprendre les compromis et les pièges courants

Un four riche en fonctionnalités ne garantit pas la sécurité. La connaissance des hypothèses opérationnelles courantes et des pièges est cruciale.

Le mythe du "régler et oublier"

L'automatisation avancée et les fonctions d'autoprotection peuvent conduire à la complaisance. Les opérateurs doivent comprendre que ce sont des dispositifs de sécurité, et non des substituts à une supervision appropriée et au respect des procédures d'exploitation standard.

Dépendance excessive à l'automatisation

Bien que le "fonctionnement à un bouton" simplifie les processus et réduise les risques de certaines erreurs, les opérateurs doivent toujours être formés pour reconnaître les signes avant-coureurs et savoir comment utiliser les commandes manuelles, en particulier l'arrêt d'urgence.

Négligence de l'entretien et de l'étalonnage

Les capteurs de sécurité et les interverrouillages ne sont efficaces que s'ils fonctionnent correctement. Un four qui n'est pas soumis à un programme d'entretien régulier pour son système de refroidissement, ses contacts électriques et l'étalonnage de ses capteurs représente un risque inquantifiable.

Ignorer les certifications tierces

Recherchez la conformité aux normes industrielles reconnues comme CE (pour l'Europe) ou RoHS. Ces certifications ne sont pas de simples formalités ; elles indiquent qu'une tierce partie a vérifié la conception et la construction du four par rapport à des références établies en matière de sécurité et d'environnement.

Faire le bon choix pour votre opération

La configuration de sécurité idéale dépend de votre application spécifique et de vos priorités opérationnelles.

- Si votre objectif principal est la sécurité maximale de l'opérateur et de l'installation : Priorisez les fours dotés de systèmes de sécurité redondants, de journaux d'alarmes complets et de certifications de sécurité reconnues internationalement.

- Si votre objectif principal est une production continue à grand volume : Mettez l'accent sur des systèmes de refroidissement robustes et auto-diagnostiques et des protections électroniques avancées qui préviennent les déclenchements intempestifs et protègent l'équipement contre les dommages.

- Si votre objectif principal est de réduire l'erreur humaine : Recherchez un système doté d'un contrôleur intelligent très intuitif, d'étapes opérationnelles simplifiées et d'indicateurs d'alarme clairs et non ambigus.

En priorisant un système de sécurité holistique, vous investissez non seulement dans l'équipement, mais aussi dans la résilience et la sécurité à long terme de toute votre opération.

Tableau récapitulatif :

| Catégorie de caractéristique de sécurité | Composants clés | Objectif |

|---|---|---|

| Protections électriques | Arrêts de surintensité/surtension, limitation de courant/tension, démarrage à balayage à tension nulle | Prévenir les défauts électriques, assurer une alimentation électrique stable |

| Dispositifs de sécurité thermiques et mécaniques | Refroidissement par eau en circuit fermé, alarmes de pénurie/pression d'eau, surveillance des températures élevées | Gérer la chaleur, prévenir la fusion du serpentin et éviter la surchauffe |

| Surveillance et contrôles du système | Arrêts automatiques, boutons d'arrêt d'urgence, étalonnage des capteurs | Fournir un contrôle immédiat, surveiller l'état du système et assurer la fiabilité |

| Certifications et normes | Conformité CE, RoHS | Vérifier la sécurité de la conception et les normes environnementales par une validation tierce |

Assurez la sécurité et l'efficacité de votre laboratoire avec les fours de fusion à induction avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions fiables pour les hautes températures. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Ne faites aucun compromis sur la sécurité — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer la résilience et les performances de votre opération !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance