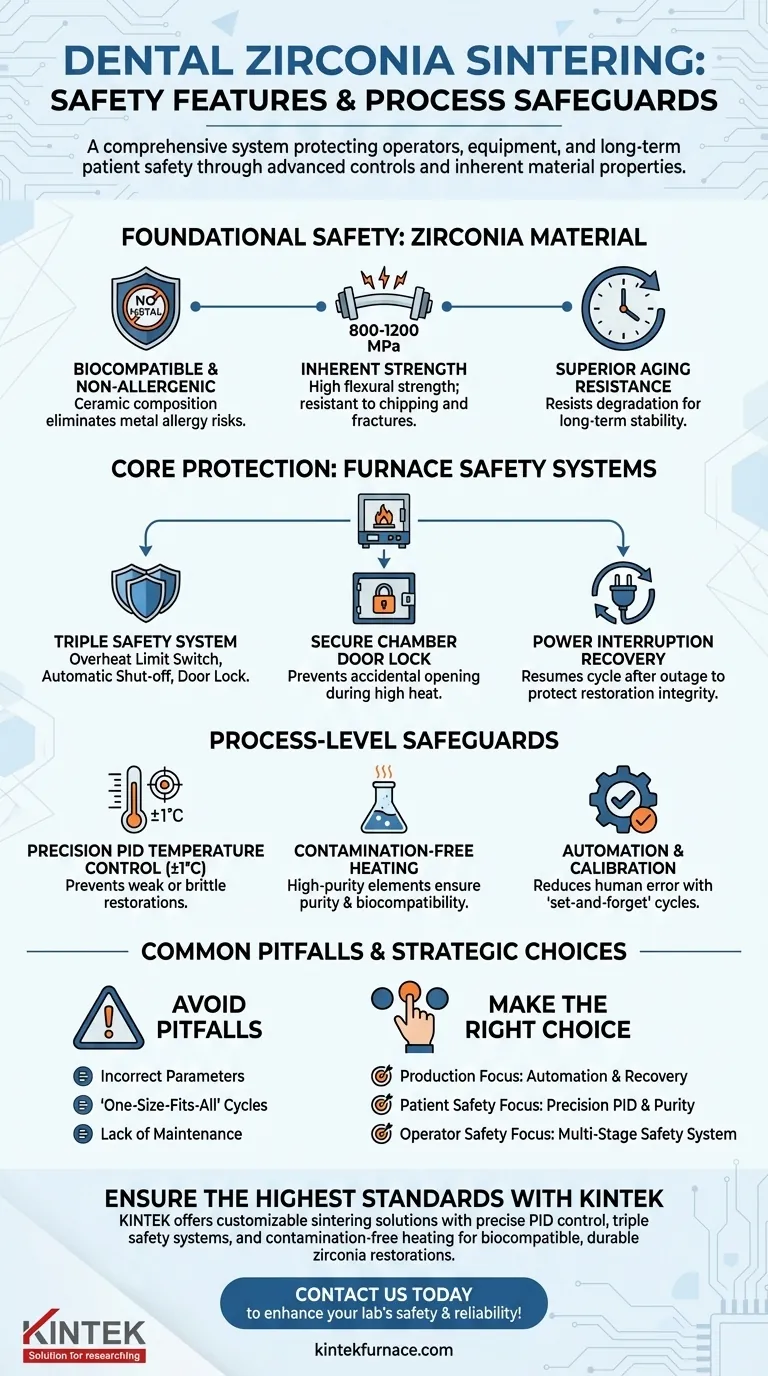

Les principales caractéristiques de sécurité du processus de frittage de la zircone dentaire sont une combinaison de contrôles d'équipement avancés et des propriétés intrinsèques du matériau lui-même. Les fours sont équipés d'un système de triple sécurité – comprenant un limiteur de surchauffe, un verrouillage de porte et un arrêt automatique – tandis que le matériau zircone est biocompatible, hypoallergénique et ne produit aucun rayonnement nocif.

Le concept de sécurité dans le frittage de la zircone dentaire s'étend au-delà de la simple protection de l'opérateur. Il s'agit d'un système complet conçu pour assurer l'intégrité du processus, la fiabilité de l'équipement et la sécurité clinique à long terme de la restauration finale pour le patient.

Sécurité fondamentale : le matériau zircone

La sécurité du produit final commence par le matériau. La zircone dentaire est choisie non seulement pour son esthétique et sa résistance, mais aussi pour sa biocompatibilité fondamentale, qui protège le patient.

Biocompatibilité et absence d'allergènes

La zircone est une céramique, pas un métal. Cette composition élimine complètement le risque d'allergies aux métaux, une préoccupation majeure pour certains patients ayant des restaurations traditionnelles PFM (porcelaine-fused-to-metal).

Résistance et durabilité intrinsèques

La zircone frittée possède une résistance à la flexion exceptionnellement élevée, souvent comprise entre 800 et 1200 MPa. Cette incroyable durabilité signifie que la couronne ou le pont final est très résistant à l'écaillage, aux fissures et aux fractures, garantissant ainsi la sécurité et la stabilité à long terme dans la bouche du patient.

Résistance supérieure au vieillissement

Le matériau est conçu pour résister efficacement à la dégradation au fil du temps. Cette stabilité unique empêche le matériau de devenir cassant ou faible après des années d'utilisation, le protégeant ainsi contre les défaillances inattendues.

Le cœur de la protection : les systèmes de sécurité du four de frittage

Les fours de frittage modernes ne sont pas de simples fours à haute température ; ce sont des équipements sophistiqués dotés de multiples systèmes qui se chevauchent, conçus pour protéger l'opérateur, l'environnement du laboratoire et la restauration elle-même.

Prévention de la surchauffe et des défaillances

La plupart des fours sont dotés d'un système de triple sécurité. Un limiteur de température élevée agit comme une première sécurité contre la surchauffe, tandis qu'un mécanisme d'arrêt automatique éteint l'unité une fois le cycle terminé, empêchant un cycle de fonctionner indéfiniment.

Sécurisation de la chambre de frittage

Un mécanisme de verrouillage de porte est une caractéristique de sécurité essentielle pour l'opérateur. Il empêche l'ouverture accidentelle de la porte du four pendant le cycle de frittage à très haute température, protégeant ainsi l'utilisateur contre les risques thermiques.

Assurer l'intégrité après une perte de courant

Une fonction de récupération après interruption de courant permet au processus de frittage de reprendre exactement là où il s'était arrêté après une panne de courant. Ce n'est pas seulement une caractéristique de commodité ; c'est une mesure de sécurité qui empêche un lot de restaurations d'être compromis par un cycle incomplet.

Garanties au niveau du processus pour la précision et la fiabilité

La sécurité est également assurée par le contrôle des processus. Les caractéristiques qui garantissent un cycle de frittage précis et répétable sont essentielles pour produire une restauration dentaire cliniquement sûre et efficace.

Contrôle précis de la température

Les fours modernes utilisent des systèmes intelligents de contrôle de température PID (proportionnel-intégral-dérivé). Ceux-ci maintiennent les températures de la chambre avec une précision de ±1℃, ce qui est crucial. Des écarts peuvent entraîner des restaurations sous-frittées (faibles) ou sur-frittées (cassantes), qui présentent toutes deux des risques cliniques.

Chauffage sans contamination

Des éléments chauffants en molybdène de silicium de haute pureté pour usage dentaire sont utilisés pour assurer une distribution de chaleur uniforme et sans pollution. Cela empêche les contaminants d'être intégrés dans la zircone, maintenant la biocompatibilité et les propriétés esthétiques du matériau.

Automatisation pour réduire les erreurs humaines

Les logiciels automatisés intégrés et les outils de calibration permettent des cycles de frittage "réglés et oubliés". En réduisant la saisie manuelle, ces systèmes minimisent le risque d'erreur humaine lors de la programmation d'un cycle, conduisant à des résultats plus constants et fiables.

Pièges courants à éviter

Bien que la technologie soit intrinsèquement sûre, son efficacité dépend entièrement de son bon fonctionnement. Comprendre ces problèmes potentiels est essentiel pour maintenir un flux de travail sûr et fiable.

L'importance des paramètres corrects

Les caractéristiques de sécurité les plus avancées ne peuvent pas compenser une programmation incorrecte. L'utilisation d'un cycle de frittage incorrect (température, durée ou vitesse de montée) pour un type spécifique de zircone est la cause la plus fréquente d'une restauration compromise, entraînant une défaillance clinique.

Le mythe du frittage "taille unique"

Différents matériaux de zircone, tels que la haute translucidité pour les couronnes antérieures et la haute résistance pour les bridges, nécessitent des profils de frittage distincts. L'application d'un cycle "rapide" générique à un matériau non conçu pour cela peut gravement affecter sa résistance et son esthétique finales.

La maintenance est non négociable

La précision du four dépend de ses composants. Les capteurs de température et les éléments chauffants nécessitent une calibration et une maintenance périodiques conformément aux spécifications du fabricant. Une lente dérive de la précision de la température peut compromettre silencieusement chaque restauration qui passe par le four.

Faire le bon choix pour votre objectif

La sélection de l'équipement et la définition des protocoles doivent être guidées par vos objectifs principaux.

- Si votre objectif principal est la production à haut volume : Privilégiez les fours dotés d'une automatisation robuste, d'une récupération après interruption de courant et de la capacité de stocker des dizaines de programmes pour assurer la cohérence et minimiser les erreurs entre plusieurs utilisateurs et cas.

- Si votre objectif principal est la sécurité ultime du patient : Examinez attentivement les spécifications du contrôle de température PID (précision ±1℃) et des éléments chauffants sans contamination pour garantir l'intégrité et la biocompatibilité du matériau.

- Si votre objectif principal est la sécurité de l'opérateur et la facilité d'utilisation : Confirmez la présence d'un système de sécurité à plusieurs niveaux, y compris un verrouillage de porte sécurisé, un arrêt automatique et une interface utilisateur intuitive pour réduire les risques opérationnels.

En fin de compte, comprendre que ces caractéristiques de sécurité fonctionnent ensemble comme un système vous permet de produire des restaurations fiables, durables et biocompatibles en toute confiance.

Tableau récapitulatif :

| Caractéristique de sécurité | Objectif | Avantage |

|---|---|---|

| Système de triple sécurité (limiteur de surchauffe, verrouillage de porte, arrêt automatique) | Protège l'opérateur et l'équipement | Prévient les accidents et la surchauffe |

| Matériau zircone biocompatible | Assure la sécurité du patient | Élimine les risques d'allergie et assure une stabilité à long terme |

| Contrôle de température PID (±1℃) | Maintient des conditions de frittage précises | Prévient les restaurations fragiles ou cassantes |

| Récupération après interruption de courant | Reprend le cycle après une panne | Protège l'intégrité de la restauration contre les cycles incomplets |

Assurez les normes de sécurité les plus élevées pour votre laboratoire dentaire et vos patients avec les solutions de frittage avancées de KINTEK.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD et d'autres fours haute température pour laboratoires, tous personnalisables pour des besoins uniques. Nos fours de frittage sont dotés d'un contrôle PID précis, de systèmes de triple sécurité et d'un chauffage sans contamination pour garantir des restaurations en zircone biocompatibles et durables.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre laboratoire et améliorer la sécurité et la fiabilité de votre processus de frittage !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire