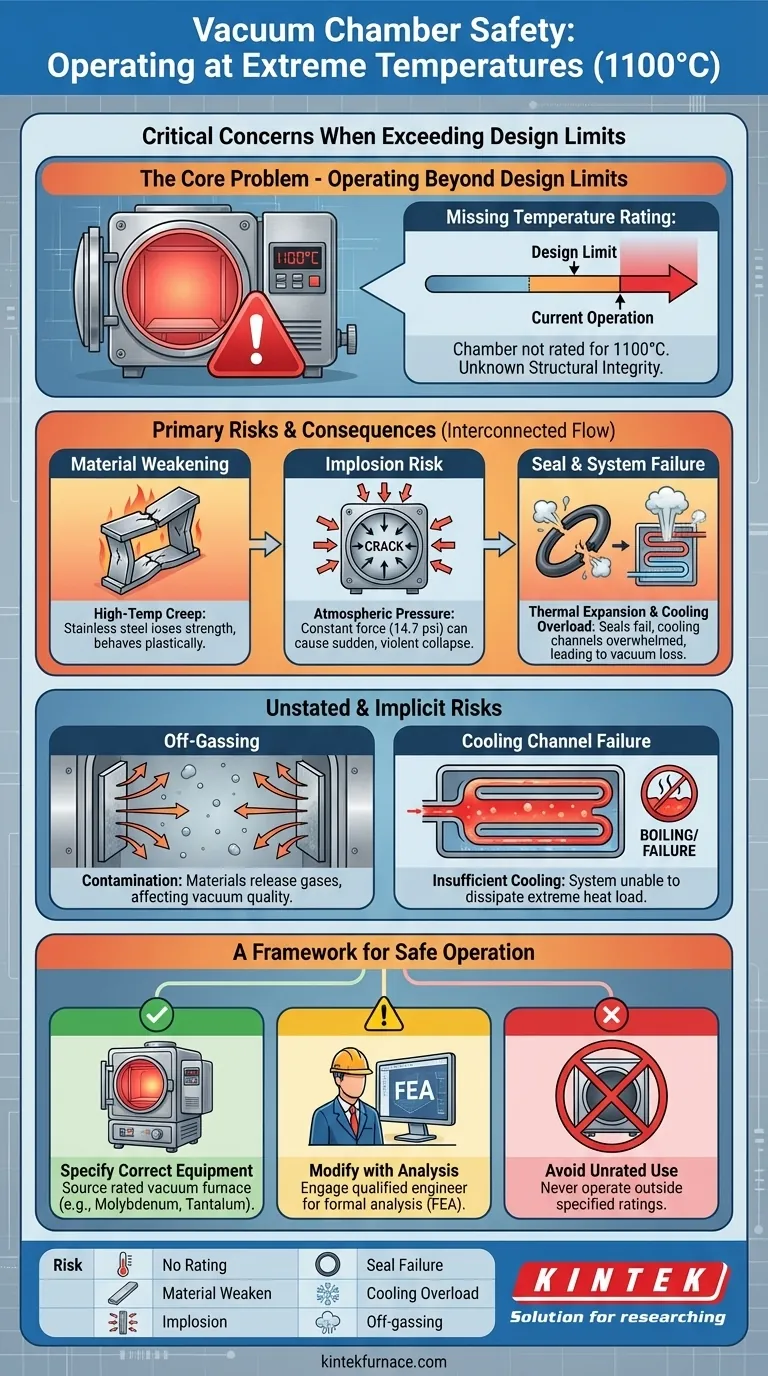

La préoccupation de sécurité la plus critique mentionnée est que la chambre à vide en acier inoxydable est envisagée pour une utilisation à 1100°C bien qu'elle n'ait pas de classification de température spécifique. Ce manque de classification formelle signifie que son intégrité structurelle sous la contrainte combinée de la haute température et de la pression atmosphérique externe est complètement inconnue, créant un risque significatif et inacceptable.

Le problème principal est l'intention d'opérer un équipement bien au-delà de ses capacités conçues ou vérifiées. Une chambre à vide est un appareil à pression, et la chauffer à des températures extrêmes affaiblit considérablement la résistance de son matériau, créant un grave risque de défaillance structurelle catastrophique et d'implosion.

Le problème fondamental : fonctionner au-delà des limites de conception

Le scénario décrit implique de pousser un équipement dans une enveloppe de performance pour laquelle il n'a pas été conçu. Le désir d'atteindre 1100°C sous vide est un objectif courant en science des matériaux, mais il nécessite un équipement spécialement construit.

L'absence de classification de température

Une classification de température n'est pas seulement une suggestion ; c'est une garantie du fabricant que la chambre peut résister en toute sécurité à des conditions spécifiques.

Sans cette classification, vous opérez à l'aveugle. Il n'y a pas de données vérifiées sur la façon dont les matériaux, les soudures et la géométrie de la chambre se comporteront à 1100°C.

L'impact des hautes températures sur les matériaux

L'acier inoxydable, bien que robuste à température ambiante, perd une quantité significative de sa résistance structurelle à 1100°C. Ce processus, connu sous le nom de fluage à haute température, fait que le matériau se comporte davantage comme un plastique que comme un solide rigide.

L'utilisation originale pour la décharge luminescente suggère que le système a été conçu pour des processus plasma, qui peuvent générer de la chaleur mais sont fondamentalement différents du fonctionnement d'un four en vrac à une température aussi extrême.

La force du vide (risque d'implosion)

Un vide ne « n'aspire » pas. Au lieu de cela, la pleine pression de l'atmosphère extérieure (environ 14,7 livres par pouce carré, ou 1 tonne par pied carré) pousse constamment sur chaque surface de la chambre.

Lorsque le matériau de la chambre est affaibli par une chaleur intense, il peut ne plus être capable de résister à cette force immense et constante, entraînant un effondrement soudain et violent connu sous le nom d'implosion.

Risques non déclarés et considérations critiques

Bien que les références soient brèves, un expert doit tenir compte des risques implicites qui découlent des conditions énoncées. Ce sont des conséquences qui découlent logiquement de la combinaison de la chaleur élevée et du vide.

Dilatation thermique et défaillance des joints

Chauffer la chambre à 1100°C provoquera une expansion significative de l'acier. Cette expansion crée une immense contrainte sur les soudures et les brides.

La plupart des joints sous vide, tels que les joints toriques en élastomère, ne peuvent pas survivre à des températures proches de celle-ci. Même si la chambre elle-même devait tenir, les joints échoueraient probablement, entraînant une perte totale de vide.

Le but des canaux de refroidissement

La référence aux « canaux de refroidissement intégrés » est un indice critique. Ces canaux sont conçus pour faire circuler un liquide (comme de l'eau) afin d'éliminer la chaleur et de maintenir les parois de la chambre et, surtout, les joints à une température de fonctionnement sûre.

Cependant, ces canaux sont probablement conçus pour dissiper une certaine quantité de chaleur – une charge thermique bien inférieure à ce qu'un four interne de 1100°C générerait. Ils seraient presque certainement submergés, entraînant l'ébullition du liquide de refroidissement et une incapacité à protéger les parois et les joints de la chambre.

Dégazage des matériaux

À des températures extrêmes sous vide, tous les matériaux, y compris l'acier inoxydable lui-même, commencent à libérer des gaz piégés dans un processus appelé dégazage.

Ce phénomène agit directement contre les pompes à vide, rendant difficile voire impossible le maintien de la basse pression souhaitée. Il contamine également l'environnement interne, ruinant potentiellement l'expérience ou le processus.

Un cadre pour un fonctionnement sûr

Pour avancer, vous devez passer de l'adaptation d'équipements inadéquats à la spécification de l'équipement correct pour le travail. Votre objectif opérationnel dicte les exigences d'ingénierie nécessaires.

- Si votre objectif principal est la sécurité : N'utilisez jamais un appareil à pression ou une chambre à vide en dehors des températures et pressions spécifiées par le fabricant. Le risque d'implosion catastrophique est trop élevé.

- Si votre objectif principal est d'atteindre 1100°C sous vide : Vous devez vous procurer un système de four sous vide à haute température spécifiquement conçu et classé à cet effet, qui comprendra des matériaux appropriés (par exemple, molybdène, tantale ou céramiques) et une isolation.

- Si vous envisagez de modifier l'équipement existant : Vous devez faire appel à un ingénieur mécanique ou matériaux qualifié pour effectuer une analyse formelle, telle qu'une analyse par éléments finis (FEA), afin de déterminer si la chambre peut être réaffectée en toute sécurité et quelles modifications seraient nécessaires.

En fin de compte, garantir l'intégrité structurelle de la chambre par une ingénierie appropriée et des classifications certifiées est la base non négociable de tout processus sous vide à haute température réussi et sûr.

Tableau récapitulatif :

| Préoccupation de sécurité | Détails clés |

|---|---|

| Manque de classification de température | Chambre non classée pour 1100°C, intégrité structurelle inconnue |

| Affaiblissement du matériau | L'acier inoxydable perd de sa résistance à haute température, risquant une déformation |

| Risque d'implosion | La pression atmosphérique externe peut provoquer un effondrement violent |

| Défaillance des joints | La chaleur élevée endommage les joints, entraînant une perte de vide |

| Surcharge des canaux de refroidissement | Le refroidissement intégré peut être insuffisant, entraînant une défaillance du système |

| Dégazage | Les matériaux libèrent des gaz, contaminant l'environnement sous vide |

Assurez la sécurité et l'efficacité de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des produits fiables comme des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie répond précisément aux exigences expérimentales uniques, vous aidant à éviter les risques et à obtenir des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de vos besoins et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité