Une compréhension approfondie des principes de dépôt chimique en phase vapeur (CVD) est la différence essentielle entre l'application d'un revêtement simple et l'ingénierie d'une véritable surface améliorant les performances. En allant au-delà d'une spécification de surface et en s'engageant avec le processus, vous pouvez obtenir une précision, une durabilité et une polyvalence fonctionnelle supérieures dans vos composants, stimulant directement la fiabilité du produit et l'avantage concurrentiel.

Les plus grands avantages du CVD sont obtenus non pas en commandant simplement un revêtement, mais en le traitant comme une partie intégrante du processus de conception. Une approche stratégique et collaborative basée sur les principes fondamentaux transforme le revêtement d'une finition de base en une caractéristique critique définissant la performance.

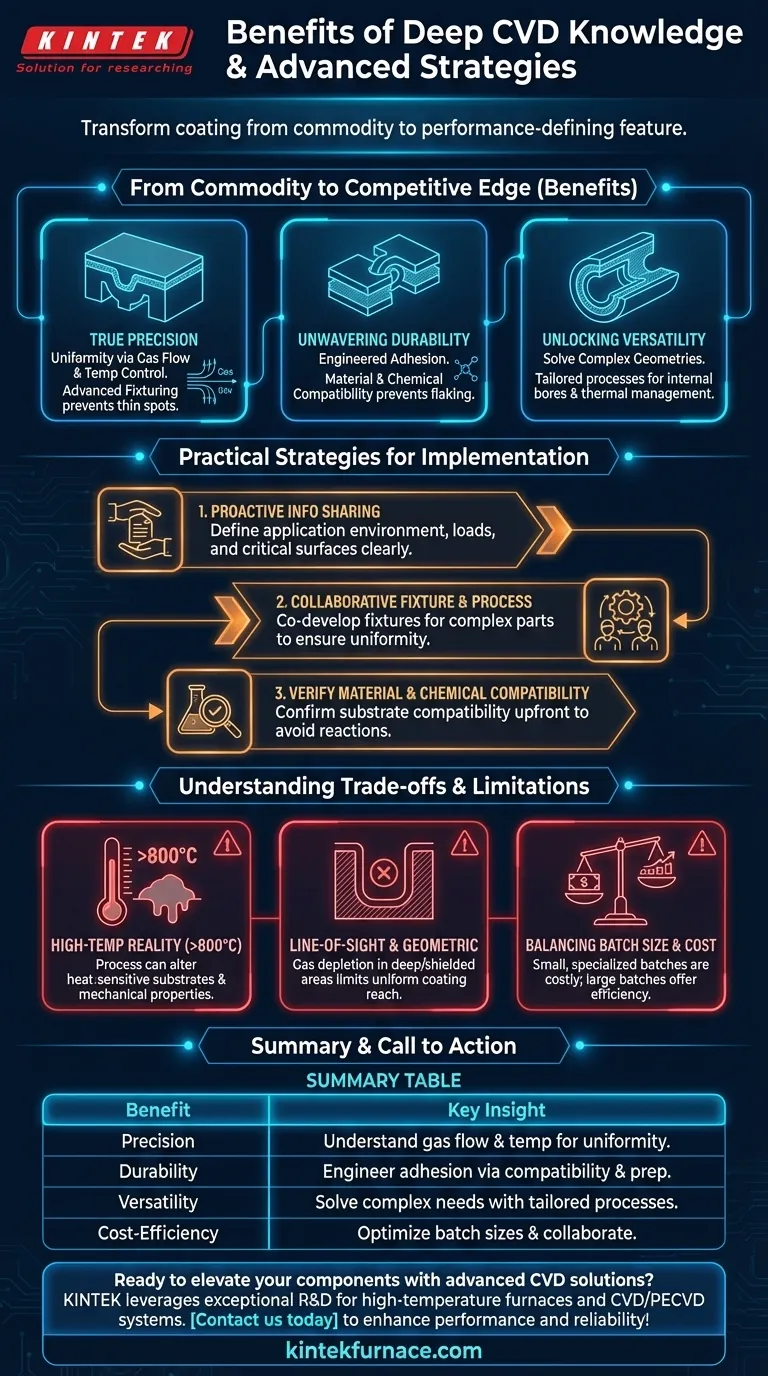

De la commodité à l'avantage concurrentiel : Pourquoi une connaissance approfondie du CVD est importante

Considérer le CVD comme une simple "étape de finition" finale est une opportunité manquée significative. Une véritable optimisation nécessite de comprendre l'interaction entre le processus, le substrat et l'application prévue.

Au-delà de la fiche technique : Atteindre une véritable précision

Un revêtement qui est techniquement « dans les spécifications » en termes d'épaisseur peut quand même échouer s'il n'est pas uniforme. Comprendre les principes de la dynamique d'écoulement des gaz, de l'uniformité de la température et de l'appauvrissement des réactifs vous permet d'y remédier.

Cette connaissance éclaire la conception avancée des montages, qui fait plus que simplement maintenir une pièce. Un montage bien conçu garantit que les gaz réactifs atteignent toutes les surfaces critiques de manière égale, évitant les zones minces ou l'accumulation qui pourraient compromettre les performances.

Ingénierie pour une durabilité sans faille

La durabilité d'un revêtement est fondamentalement liée à son adhérence au substrat. Cette adhérence n'est pas garantie ; elle doit être conçue.

Des facteurs tels que la sélection du matériau du substrat, la finition de surface et la propreté sont primordiaux. Plus important encore, comprendre la compatibilité chimique entre la chimie du revêtement et le matériau de base empêche les réactions indésirables ou les mauvaises liaisons pouvant entraîner l'écaillage, l'effritement ou une défaillance prématurée.

Libérer la polyvalence pour les applications complexes

Une compréhension de base du CVD vous limite aux applications standard. Une connaissance plus approfondie permet une résolution créative de problèmes et le revêtement de géométries complexes.

En collaborant avec un expert en revêtement, vous pouvez développer des processus sur mesure pour relever des défis tels que le revêtement d'alésages internes, la gestion des désadaptations de dilatation thermique entre le revêtement et le substrat, ou l'obtention de propriétés fonctionnelles spécifiques au-delà de la simple dureté.

Stratégies pratiques pour mettre en œuvre l'excellence en CVD

Traduire les principes en résultats nécessite une approche délibérée et stratégique. Les stratégies suivantes sont essentielles pour passer de la théorie à une amélioration tangible de vos composants.

Stratégie 1 : Partage d'informations proactif et détaillé

Le point de défaillance le plus courant est le manque de communication. Votre fournisseur de revêtement doit comprendre le problème que le revêtement est censé résoudre, et pas seulement la référence de la pièce.

Définissez clairement l'environnement d'application, y compris les charges, les températures et l'exposition chimique. De manière cruciale, identifiez les surfaces fonctionnelles critiques de votre pièce afin que le processus puisse être optimisé pour les protéger.

Stratégie 2 : Développement collaboratif des montages et des processus

Ne laissez pas le montage uniquement au fournisseur. Engagez-vous dans un développement collaboratif pour vous assurer que les montages répondent à la fois aux exigences de votre pièce et aux besoins du processus CVD.

Ceci est particulièrement critique pour les pièces aux formes complexes ou aux passages internes, où un montage standard entraînera presque certainement des résultats non uniformes.

Stratégie 3 : Vérification de la compatibilité des matériaux et des produits chimiques

Avant de vous engager dans une série de production, confirmez que votre substrat choisi est compatible à la fois avec le processus CVD spécifique et avec le revêtement final.

Cela implique de vérifier les interactions négatives potentielles. Par exemple, certains matériaux peuvent « empoisonner » la réaction chimique, tandis que d'autres peuvent être modifiés par les températures du processus. Cette vérification préalable permet d'économiser beaucoup de temps et de coûts.

Comprendre les compromis et les limites

Même un processus CVD optimisé présente des contraintes inhérentes. Reconnaître ces limites est essentiel pour prendre des décisions d'ingénierie judicieuses et éviter des erreurs coûteuses.

La réalité des hautes températures

La plupart des processus CVD traditionnels fonctionnent à des températures très élevées (souvent >800°C). Cela peut être une contrainte majeure.

Ces températures peuvent recuire, tremper ou déformer les matériaux sensibles à la chaleur, modifiant leurs propriétés mécaniques fondamentales. Vous devez vous assurer que votre matériau de substrat peut résister à la température de traitement sans compromettre son intégrité.

Contraintes de ligne de mire et géométriques

Bien que le CVD soit connu pour son excellente conformité, ce n'est pas magique. Le processus reste fondamentalement en ligne de mire, ce qui signifie que les gaz réactifs doivent pouvoir s'écouler vers une surface pour la recouvrir.

Les trous profonds et étroits ou les cavités internes complexes et blindées peuvent être extrêmement difficiles à revêtir uniformément en raison de l'appauvrissement des gaz, où les produits chimiques réactifs sont consommés avant d'atteindre les zones les plus profondes.

Équilibrer la taille du lot et le coût

Le CVD est un processus par lots, et son économie est liée à l'échelle. La configuration du réacteur, le cycle de chauffage et le temps de traitement sont des facteurs de coût importants.

Les petits lots hautement spécialisés sont coûteux par pièce. Inversement, tirer parti de la tarification par quantité sur de plus grands lots offre une efficacité de coût significative, mais nécessite un investissement initial plus important dans des montages validés et des contrôles de processus.

Faire le bon choix pour votre objectif

Votre stratégie de mise en œuvre du CVD doit s'aligner directement sur votre objectif principal pour le composant.

- Si votre objectif principal est la performance et la fiabilité maximales : Engagez-vous dans un développement approfondi et collaboratif avec votre expert en revêtement dès la phase de conception initiale pour co-concevoir la pièce, le montage et le processus.

- Si votre objectif principal est l'efficacité des coûts pour un produit établi : Standardisez votre processus et optimisez la taille des lots pour tirer parti des avantages économiques de la production à grande échelle.

- Si votre objectif principal est de résoudre un défi nouveau ou complexe : Priorisez la validation préalable de la compatibilité des matériaux et investissez massivement dans la conception collaborative des montages pour assurer la faisabilité du processus avant la mise à l'échelle.

En vous engageant avec ces principes fondamentaux, vous transformez un revêtement d'une simple couche en un composant intégral définissant la performance de votre produit.

Tableau récapitulatif :

| Avantage | Idée clé |

|---|---|

| Précision | Comprendre l'écoulement des gaz et la température pour des revêtements uniformes, évitant les défaillances. |

| Durabilité | Concevoir l'adhérence grâce à la compatibilité du substrat et à la préparation de surface. |

| Polyvalence | Résoudre des géométries complexes et des besoins fonctionnels avec des processus CVD sur mesure. |

| Efficacité des coûts | Optimiser la taille des lots et les stratégies collaboratives pour une meilleure économie. |

Prêt à améliorer vos composants avec des solutions CVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four à haute température telles que les fours à moufle, tubulaires, rotatifs, les fours sous vide et atmosphériques, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos exigences expérimentales uniques sont satisfaites avec précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et la fiabilité de votre produit !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température