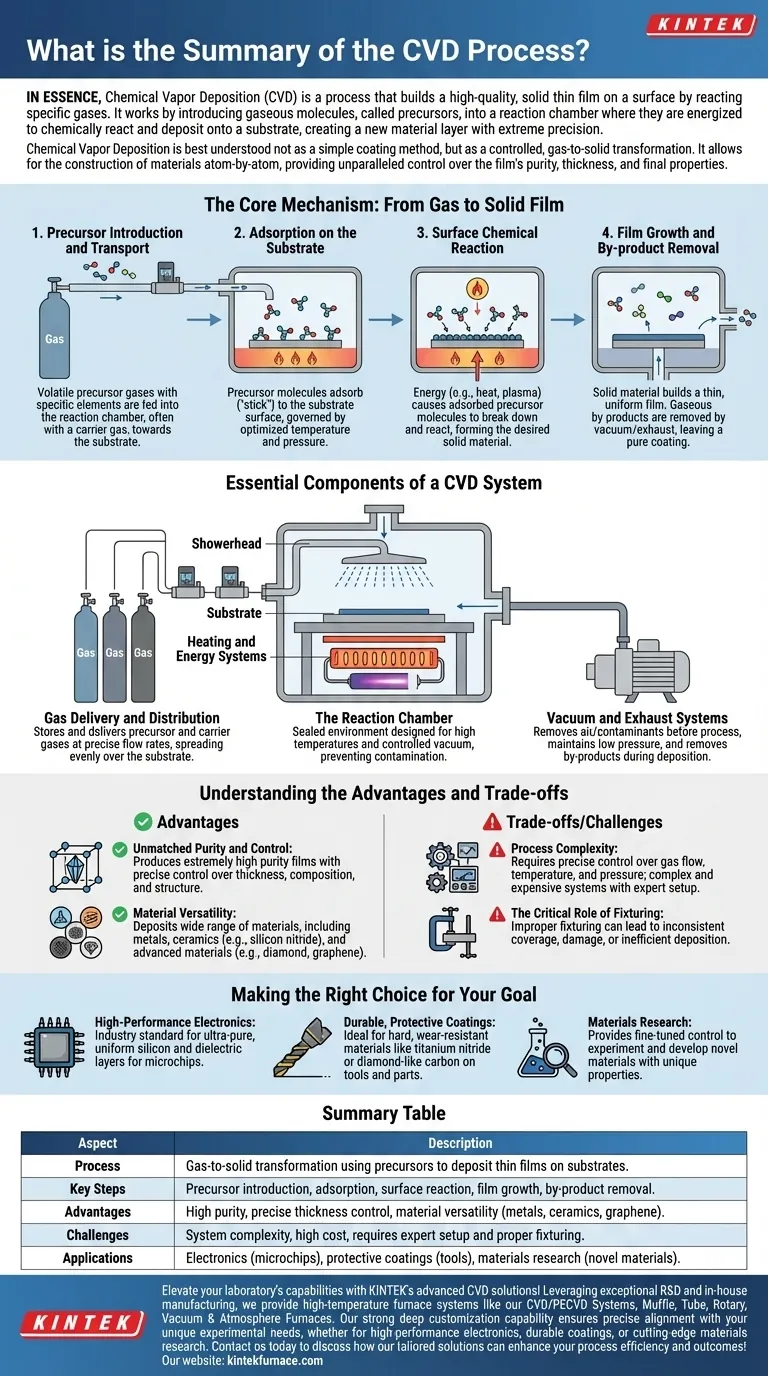

Essentiellement, le dépôt en phase vapeur chimique (CVD) est un processus qui construit un film mince solide de haute qualité sur une surface par la réaction de gaz spécifiques. Il fonctionne en introduisant des molécules gazeuses, appelées précurseurs, dans une chambre de réaction où elles sont activées pour réagir chimiquement et se déposer sur un substrat, créant une nouvelle couche de matériau avec une extrême précision.

Le dépôt en phase vapeur chimique est mieux compris non pas comme une simple méthode de revêtement, mais comme une transformation contrôlée, de gaz à solide. Il permet la construction de matériaux atome par atome, offrant un contrôle inégalé sur la pureté, l'épaisseur et les propriétés finales du film.

Le mécanisme central : du gaz au film solide

Le processus CVD peut être décomposé en une séquence d'événements physiques et chimiques soigneusement contrôlés. Chaque étape est essentielle pour obtenir un produit final uniforme et de haute pureté.

### 1. Introduction et transport des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans la chambre de réaction. Ces gaz contiennent les éléments spécifiques qui formeront le film final. Un gaz porteur aide souvent à transporter ces précurseurs vers la surface cible, connue sous le nom de substrat.

### 2. Adsorption sur le substrat

Une fois proches du substrat, les molécules précurseurs s'adsorbent, ou « collent », à sa surface. Cette étape est régie par la température et la pression de la chambre, qui sont optimisées pour garantir que les molécules adhèrent correctement sans se re-vaporiser.

### 3. Réaction chimique de surface

C'est le cœur du processus CVD. Avec de l'énergie appliquée — généralement sous forme de chaleur — les molécules précurseurs adsorbées se décomposent et réagissent chimiquement. Cette réaction forme le matériau solide désiré directement sur la surface du substrat.

### 4. Croissance du film et élimination des sous-produits

Le matériau solide issu de la réaction s'accumule couche par couche, formant un film mince et uniforme. Les sous-produits gazeux de la réaction se désorbent de la surface et sont évacués par un système de vide ou d'échappement, ne laissant qu'un revêtement solide et pur.

Composants essentiels d'un système CVD

Un processus CVD réussi repose sur un système sophistiqué où chaque paramètre est géré avec précision.

### La chambre de réaction

C'est l'environnement scellé où se produit le dépôt. Elle est conçue pour résister à des températures élevées et maintenir un vide contrôlé afin de prévenir la contamination.

### Système d'alimentation et de distribution des gaz

Ce système stocke les gaz précurseurs et porteurs et les délivre dans la chambre à des débits précis. Un « pommeau de douche » ou un mécanisme de distribution similaire assure une répartition uniforme des gaz sur le substrat.

### Systèmes de chauffage et d'énergie

Un système de chauffage élève le substrat à la température requise pour que la réaction chimique ait lieu. Dans certaines variantes, comme le CVD assisté par plasma (PECVD), un plasma est utilisé pour fournir l'énergie, permettant au processus de se dérouler à des températures plus basses.

### Systèmes de vide et d'échappement

Une pompe à vide est utilisée pour éliminer l'air et les contaminants de la chambre avant le début du processus. Pendant le dépôt, elle maintient la basse pression précise nécessaire et élimine les sous-produits gazeux.

Comprendre les avantages et les compromis

Bien que puissant, le CVD est un processus spécialisé avec des avantages distincts et des considérations pratiques.

### Avantage : Pureté et contrôle inégalés

Étant donné que le processus construit le film à partir de précurseurs gazeux dans un vide contrôlé, il peut produire des films d'une pureté extrêmement élevée. Il offre également un contrôle précis sur l'épaisseur, la composition et la structure cristalline.

### Avantage : Polyvalence des matériaux

Le CVD n'est pas limité à un seul type de matériau. Il peut être utilisé pour déposer une large gamme de matériaux, y compris des métaux, des céramiques (comme le nitrure de silicium) et même des matériaux avancés comme le diamant et le graphène.

### Défi : Complexité du processus

La nécessité d'un contrôle précis du débit de gaz, de la température et de la pression rend les systèmes CVD complexes et coûteux. Le processus nécessite une expertise significative pour être configuré et maintenu.

### Défi : Le rôle critique de la fixation (Fixturing)

La qualité du revêtement final dépend fortement de la manière dont le substrat est maintenu. Une fixation (fixturing) inappropriée peut entraîner une couverture inégale, des dommages à la pièce ou un dépôt inefficace, compromettant l'ensemble du processus.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est l'électronique haute performance : Le CVD est la norme de l'industrie pour créer les couches de silicium et diélectriques ultra-pures et uniformes essentielles aux microprocesseurs.

- Si votre objectif principal est des revêtements durables et protecteurs : Le CVD est idéal pour déposer des matériaux durs et résistants à l'usure comme le nitrure de titane ou le carbone de type diamant sur des outils et des pièces mécaniques.

- Si votre objectif principal est la recherche sur les matériaux : Le CVD fournit le contrôle finement ajusté nécessaire pour expérimenter et développer de nouveaux matériaux aux compositions et propriétés uniques.

En maîtrisant la transformation du gaz en solide, le CVD permet aux ingénieurs et aux scientifiques de construire des matériaux à partir de zéro.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Transformation gaz-solide utilisant des précurseurs pour déposer des films minces sur des substrats. |

| Étapes clés | Introduction du précurseur, adsorption, réaction de surface, croissance du film, élimination des sous-produits. |

| Avantages | Haute pureté, contrôle précis de l'épaisseur, polyvalence des matériaux (métaux, céramiques, graphène). |

| Défis | Complexité du système, coût élevé, nécessite une configuration experte et une fixation appropriée. |

| Applications | Électronique (microprocesseurs), revêtements protecteurs (outils), recherche sur les matériaux (nouveaux matériaux). |

Améliorez les capacités de votre laboratoire avec les solutions CVD avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des systèmes de fours à haute température tels que nos systèmes CVD/PECVD, fours Muflé, tubulaires, rotatifs, sous vide et atmosphériques. Notre solide capacité de personnalisation profonde assure un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour l'électronique haute performance, les revêtements durables ou la recherche de pointe sur les matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre processus !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses