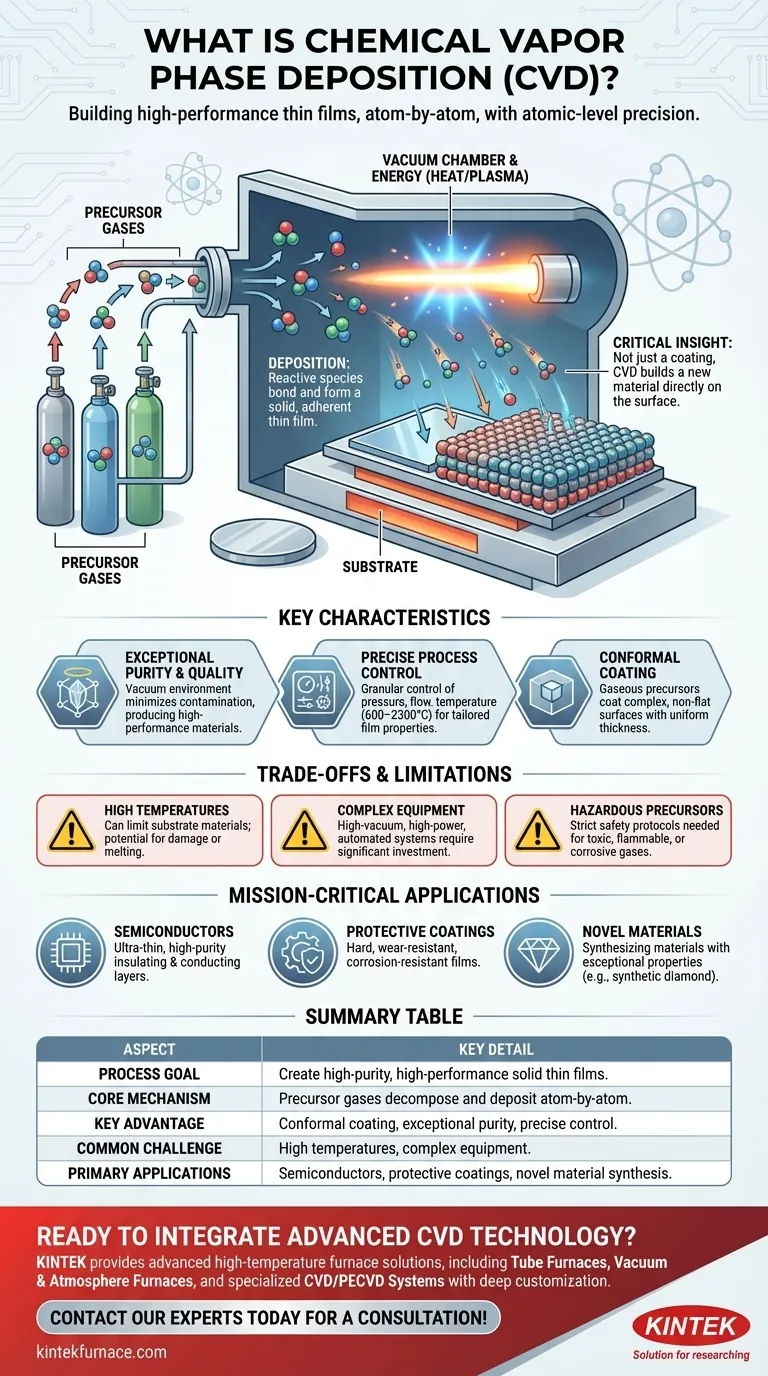

Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication hautement contrôlé utilisé pour créer des films minces solides d'une pureté et d'une performance exceptionnelles. Il fonctionne en introduisant des gaz réactifs, appelés précurseurs, dans une chambre à vide où ils réagissent et se décomposent, déposant une couche solide atome par atome sur un objet cible ou un substrat.

L'idée essentielle n'est pas seulement que le CVD crée un revêtement, mais qu'il construit une nouvelle couche de matériau directement sur une surface avec une précision au niveau atomique. Cette méthode est fondamentale pour produire les matériaux haute pureté et haute performance requis pour l'électronique avancée et d'autres applications exigeantes.

Le Mécanisme Central : Du Gaz au Film Solide

Pour comprendre le CVD, il est préférable de le décomposer en ses étapes fondamentales. L'ensemble du processus se déroule dans une chambre scellée et à basse pression pour garantir une pureté absolue.

Introduction des Précurseurs

Le processus commence par l'introduction de gaz volatils spécifiques, ou précurseurs, dans la chambre à vide. Ces gaz contiennent les éléments chimiques qui composeront le film solide final.

Le Rôle de l'Énergie et du Vide

La chambre est maintenue sous un vide poussé, ce qui élimine les contaminants atmosphériques indésirables susceptibles de compromettre la qualité du film. De l'énergie, généralement sous forme de chaleur élevée ou d'une décharge plasma, est ensuite appliquée. Cette énergie décompose les gaz précurseurs en espèces chimiques hautement réactives.

Dépôt sur le Substrat

Ces espèces réactives se déplacent ensuite vers la surface plus froide de l'objet cible, connue sous le nom de substrat. Elles se fixent sur cette surface et s'y lient, formant un film solide stable et non volatil. Ce dépôt se produit molécule par molécule, créant une couche dense, uniforme et hautement adhérente.

Caractéristiques Clés du Processus CVD

Le CVD est apprécié pour une combinaison unique de caractéristiques qui le rendent indispensable dans la fabrication de haute technologie.

Pureté et Qualité Exceptionnelles

Étant donné que le processus se déroule sous vide, les fuites provenant de l'atmosphère sont minimisées. Ceci, combiné à un réacteur bien conçu, empêche la contamination et aboutit à la production de matériaux solides de haute qualité et haute performance.

Contrôle Précis du Processus

Les systèmes CVD modernes offrent un contrôle granulaire sur les variables clés. Des paramètres tels que la pression de travail, les débits de gaz et la température (qui peuvent varier de 600 à 2300 °C) peuvent être gérés avec précision. Cela permet aux ingénieurs d'ajuster finement la vitesse de croissance, l'épaisseur et les propriétés finales du film.

Capacité de Revêtement Conforme

Puisque les précurseurs sont à l'état gazeux, ils peuvent pénétrer et revêtir des surfaces complexes et non planes avec une épaisseur uniforme. Cette capacité à créer un revêtement conforme est un avantage significatif par rapport aux méthodes de dépôt par ligne de visée comme le sputtering.

Comprendre les Compromis et les Limitations

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses défis inhérents est essentiel à son application correcte.

Exigences de Haute Température

De nombreux processus CVD nécessitent des températures très élevées pour décomposer les gaz précurseurs. Cela peut limiter les types de matériaux de substrat pouvant être utilisés, car certains pourraient ne pas résister à la chaleur sans être endommagés ou fondre.

Équipement Complexe et Coûteux

Les systèmes CVD sont des machines sophistiquées. Ils nécessitent des pompes à vide poussé, des systèmes de manipulation de gaz précis, des sources d'énergie à haute puissance et souvent des commandes entièrement automatisées. Cette complexité entraîne un investissement initial élevé et des frais de maintenance importants.

Utilisation de Précurseurs Dangereux

Les gaz utilisés comme précurseurs sont souvent toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité stricts, des équipements de manipulation spécialisés et des systèmes de traitement des gaz d'échappement, ce qui ajoute à la complexité et au coût opérationnels.

Où le CVD est Critique

Le choix d'utiliser le CVD est motivé par le besoin de performances que d'autres méthodes ne peuvent atteindre. Son application dépend entièrement de l'objectif final.

- Si votre objectif principal est la fabrication de semi-conducteurs avancés : Le CVD est non négociable pour le dépôt des couches isolantes et conductrices ultra-fines et de haute pureté qui forment la base des microcircuits.

- Si votre objectif principal est de créer des revêtements protecteurs durables : Le CVD est utilisé pour appliquer des films durs, résistants à l'usure et à la corrosion sur tout, des capteurs automobiles aux appareils électroniques grand public.

- Si votre objectif principal est de développer de nouveaux matériaux : Le CVD est un outil de recherche clé utilisé pour synthétiser des matériaux aux propriétés exceptionnelles, comme la création de films de diamant synthétique à usage industriel ou optique.

Le dépôt chimique en phase vapeur est une technologie fondamentale pour la construction des matériaux haute performance qui animent l'innovation moderne.

Tableau Récapitulatif :

| Aspect | Détail Clé |

|---|---|

| Objectif du Processus | Créer des films minces solides de haute pureté et haute performance. |

| Mécanisme Central | Les gaz réactifs (précurseurs) se décomposent dans une chambre à vide et déposent une couche solide atome par atome sur un substrat. |

| Avantage Clé | Revêtement conforme des formes complexes avec une pureté exceptionnelle et un contrôle précis. |

| Défi Courant | Nécessite souvent des températures élevées et un équipement complexe et coûteux. |

| Applications Principales | Fabrication de semi-conducteurs, revêtements protecteurs durables, synthèse de nouveaux matériaux (ex. : diamant synthétique). |

Prêt à Intégrer la Technologie CVD Avancée dans Votre Recherche ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les Fours Tubulaires, les Fours à Vide et Atmosphériques, et les Systèmes CVD/PECVD spécialisés, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques en matière de dépôt de films minces.

Discutons de la manière dont nos solutions peuvent améliorer vos processus de synthèse de matériaux et de revêtement. Contactez nos experts dès aujourd'hui pour une consultation sur mesure !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température