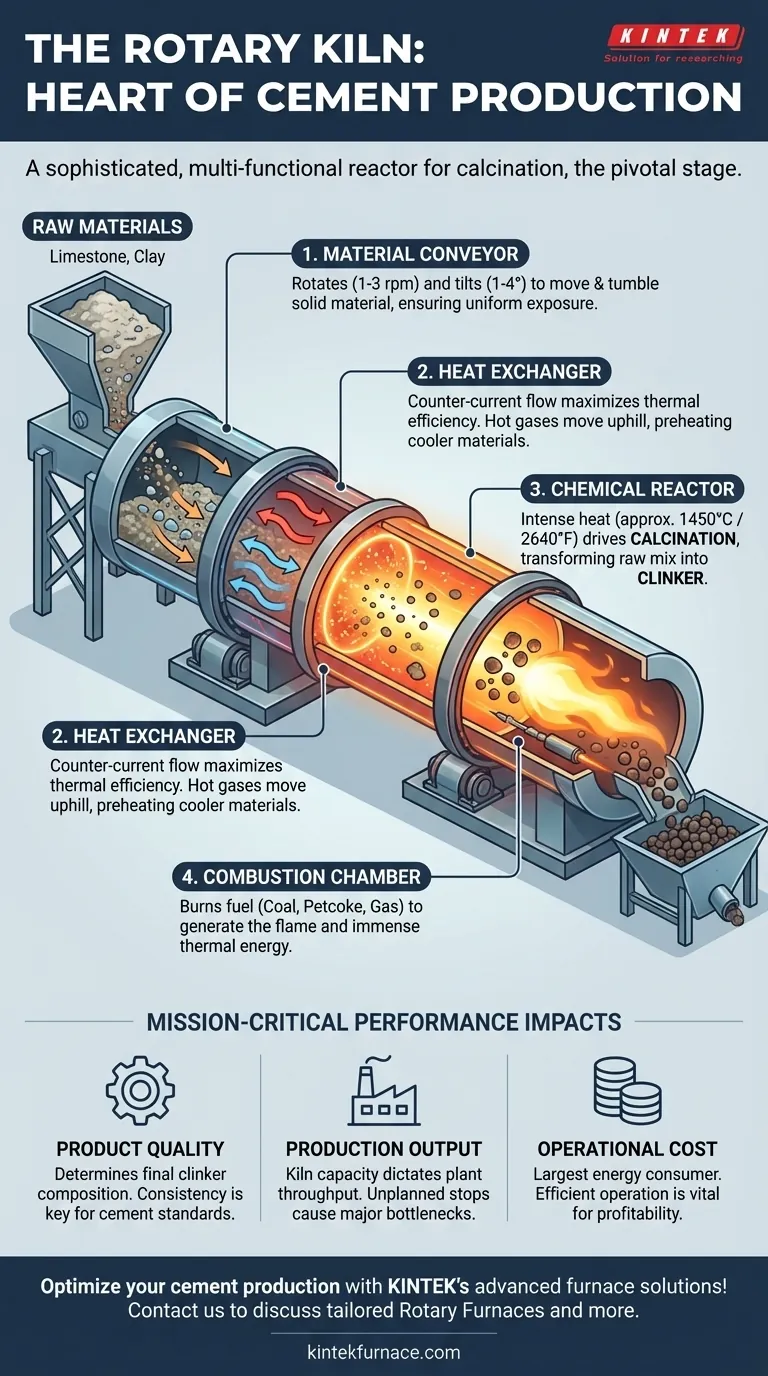

En substance, le four rotatif est le cœur de la cimenterie moderne. C'est un four industriel massif, tournant lentement, responsable de la transformation chimique des matières premières en une nouvelle substance appelée clinker — le composant principal du ciment fini. Ce processus thermique, connu sous le nom de calcination, est l'étape cruciale de la "première cuisson" dans la séquence de production de l'industrie, "deux broyages, une cuisson".

Le four rotatif est bien plus qu'un simple appareil de chauffage. C'est un réacteur sophistiqué et multifonctionnel où le transfert de chaleur, la réaction chimique et le transport des matériaux sont précisément contrôlés pour déterminer la qualité finale, la production et le coût de l'ensemble de l'opération de fabrication du ciment.

Le four comme système multifonctionnel

Pour comprendre le rôle central du four, il faut le considérer non pas comme un simple équipement, mais comme un système intégré remplissant simultanément quatre fonctions distinctes.

Le réacteur chimique

Le but principal du four est d'agir comme un réacteur chimique. Le mélange brut, composé principalement de calcaire, d'argile et d'autres matériaux, est introduit dans le four et chauffé à des températures extrêmes, typiquement autour de 1450°C (2640°F).

Cette chaleur intense provoque une réaction chimique appelée calcination, décomposant les matières premières et les faisant former de nouveaux composés minéraux complexes. Le résultat de cette transformation est le clinker, un matériau nodulaire qui constitue la base du ciment.

L'échangeur de chaleur

Un four rotatif est un dispositif d'échange de chaleur incroyablement efficace. Il fonctionne selon un principe de contre-courant : la matière première tombe lentement en aval tandis que les gaz de combustion chauds s'écoulent en amont, se déplaçant dans la direction opposée.

Cette conception maximise l'efficacité thermique. Au fur et à mesure que les gaz chauds parcourent la longueur du four, ils transfèrent progressivement leur chaleur au matériau plus froid, garantissant que l'énergie est utilisée efficacement tout au long du processus.

Le convoyeur de matériaux

Le four est un convoyeur physique. Il est installé avec une légère inclinaison par rapport à l'horizontale, généralement de 1 à 4 degrés.

Alors que le four tourne lentement (environ 1 à 3 tours par minute), cette inclinaison fait que le matériau solide s'agite et se déplace progressivement de l'extrémité d'entrée supérieure vers l'extrémité de décharge inférieure. Cette action de culbutage est essentielle, car elle garantit que chaque particule est uniformément exposée aux gaz chauds, ce qui conduit à une production de clinker uniforme et constante.

La chambre de combustion

Le four lui-même sert de chambre de combustion où le combustible — tel que le charbon, le coke de pétrole ou le gaz naturel — est brûlé pour générer l'immense énergie thermique requise pour le processus. La flamme et les gaz chauds produits ici sont le moteur de l'ensemble du système.

Pourquoi la performance du four est essentielle

Les performances techniques et la stabilité opérationnelle du four rotatif dictent directement le succès de l'ensemble de l'usine. Comme le dit le dicton de l'industrie, "Tant que le four tourne, il y aura des dizaines de millions", soulignant son importance financière.

Impact sur la qualité du produit

La composition chimique finale du clinker est déterminée par le profil de température et le temps que le matériau passe dans le four (temps de rétention). Des écarts mineurs dans le fonctionnement du four peuvent entraîner un clinker mal formé, ce qui se traduit par un ciment de qualité inférieure qui ne répond pas aux spécifications de qualité.

Impact sur la production

La production de l'ensemble de la cimenterie est limitée par la capacité de son four. Tout arrêt imprévu ou réduction de la vitesse du four crée immédiatement un goulot d'étranglement, interrompant la production et entraînant des pertes financières importantes dues à la perte de production.

Impact sur les coûts d'exploitation

Le four rotatif est le plus grand consommateur d'énergie dans une cimenterie, représentant une part massive des coûts de production. Un four mal exploité gaspille du carburant et augmente la consommation d'énergie par tonne de clinker, érodant directement la rentabilité de l'usine.

Faire le bon choix pour votre objectif

Comprendre la fonction du four vous permet de vous concentrer sur les variables qui importent le plus pour votre rôle spécifique.

- Si votre objectif principal est l'ingénierie des processus : Votre objectif est d'optimiser l'équilibre délicat entre le débit d'alimentation du matériau, la vitesse de rotation du four et la combustion du carburant afin de maximiser l'efficacité thermique et de produire un clinker constant.

- Si votre objectif principal est la maintenance et la fiabilité : Le fonctionnement continu du four est primordial ; vous devez assurer l'intégrité mécanique du système d'entraînement et du revêtement réfractaire pour éviter les pannes catastrophiques et les temps d'arrêt coûteux.

- Si votre objectif principal est le contrôle qualité du produit : Vous devez considérer le four comme la variable principale influençant la composition chimique du clinker, en surveillant constamment ses paramètres pour garantir que le produit final répond aux spécifications.

En fin de compte, la maîtrise des principes du four rotatif est fondamentale pour comprendre l'ensemble du processus de fabrication du ciment.

Tableau récapitulatif :

| Fonction | Description | Avantage clé |

|---|---|---|

| Réacteur chimique | Chauffe les matières premières à 1450°C pour la calcination | Forme le clinker, base du ciment |

| Échangeur de chaleur | Utilise un flux à contre-courant pour un chauffage efficace | Maximise l'utilisation de l'énergie thermique |

| Convoyeur de matériaux | Tourne et s'incline pour déplacer les matériaux | Assure une exposition uniforme et une production constante |

| Chambre de combustion | Brûle le combustible pour générer des températures élevées | Alimente l'ensemble du processus de production |

Optimisez votre production de ciment avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires et installations industrielles des systèmes de fours haute température tels que les fours rotatifs, les fours à moufle, les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux et de production uniques, améliorant l'efficacité, la qualité et la rentabilité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent transformer vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace