À la base, le dépôt chimique en phase vapeur (CVD) est le processus architectural utilisé pour construire les structures complexes et multicouches des micropuces modernes. Il fonctionne en déposant des films exceptionnellement minces de divers matériaux sur une tranche de silicium, couche par couche atomique. C'est ce dépôt précis qui permet la création de composants isolants, conducteurs et semi-conducteurs qui forment la base de tous les circuits intégrés.

Le véritable rôle de la CVD n'est pas seulement d'ajouter des couches à une puce, mais de permettre l'extrême complexité de l'électronique moderne. Sa capacité à déposer des films impeccables et uniformes avec un contrôle à l'échelle atomique est la capacité fondamentale qui permet de construire et de faire fonctionner de manière fiable des milliards de transistors sur un minuscule morceau de silicium.

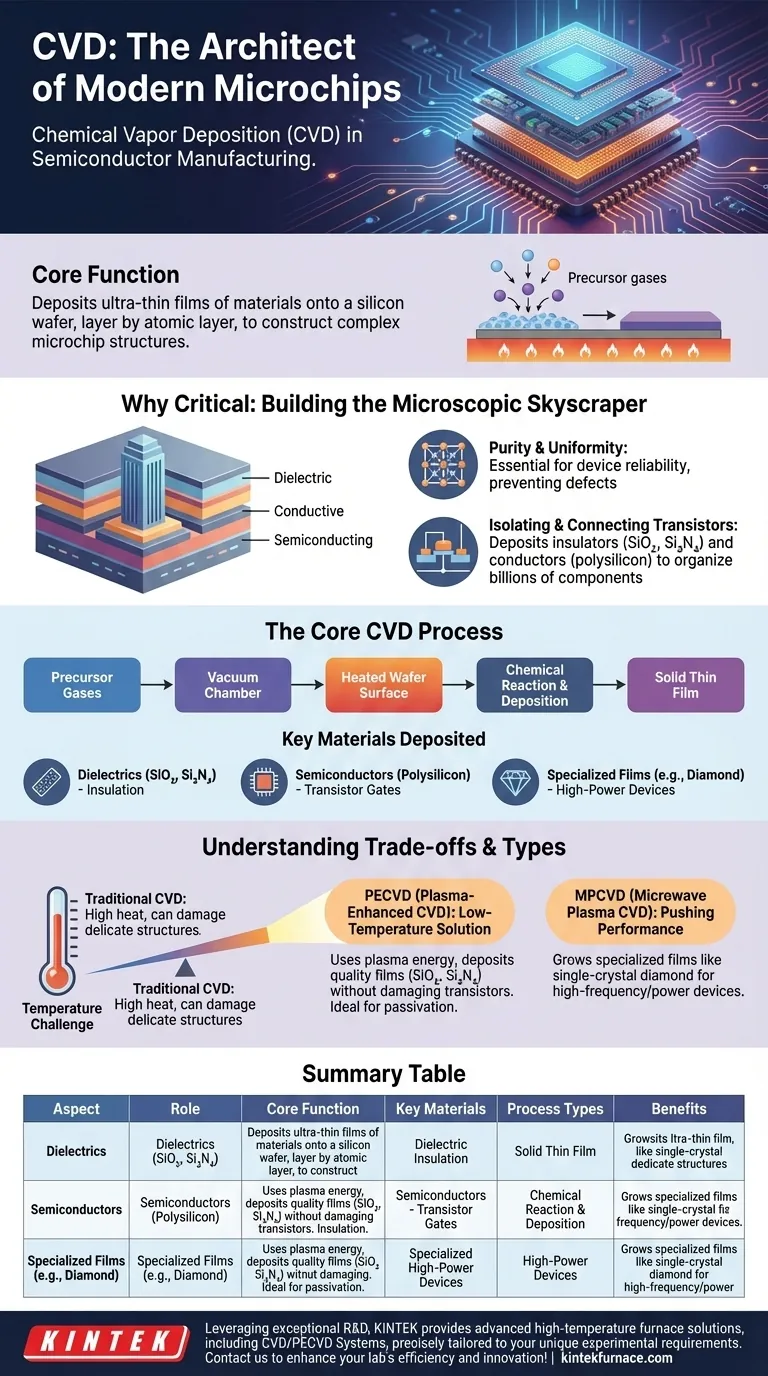

Pourquoi le dépôt de couches minces est essentiel

La fonction d'un dispositif semi-conducteur est définie par l'agencement précis de différents matériaux. La CVD est la principale méthode pour construire cet agencement verticalement.

Construire le gratte-ciel d'une micropuce

Un circuit intégré n'est pas un objet plat, bidimensionnel. C'est un gratte-ciel microscopique, avec des dizaines, voire des centaines de couches de différents matériaux empilées les unes sur les autres.

La CVD est la technique utilisée pour « couler le béton » et « installer le câblage » pour chaque étage de ce gratte-ciel, formant les couches diélectriques (isolantes) et conductrices qui font fonctionner la puce.

Le besoin de pureté et d'uniformité

Chaque couche déposée doit être presque parfaitement uniforme et exempte de défauts. Même un seul atome mal placé ou une impureté microscopique peut provoquer un court-circuit ou une défaillance du dispositif.

La fiabilité et les performances d'un semi-conducteur avancé dépendent directement de la qualité de ces films déposés. La CVD est appréciée pour sa capacité à produire des couches très uniformes et sans défauts sur toute une tranche.

Isolation et connexion des transistors

Les puces modernes contiennent des milliards de transistors dans un très petit espace. Pour éviter le chaos électrique, ces composants doivent être parfaitement isolés les uns des autres.

La CVD est utilisée pour déposer des films diélectriques comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄), qui agissent comme des isolants. Elle dépose également des films conducteurs comme le polysilicium qui forment les grilles des transistors ou les "fils" les reliant.

Le processus CVD de base

La CVD est un processus chimique hautement contrôlé qui transforme des gaz en films solides.

Comment ça marche en principe

Imaginez de la vapeur se condensant sur un miroir froid. La CVD fonctionne sur un principe similaire mais implique une réaction chimique.

Des gaz précurseurs contenant les atomes que vous souhaitez déposer (par exemple, du silicium) sont introduits dans une chambre à vide. Lorsque ces gaz entrent en contact avec la surface chauffée de la tranche de silicium, ils réagissent et déposent un film mince et solide du matériau souhaité.

Matériaux clés déposés par CVD

La CVD est polyvalente et peut déposer les matériaux les plus critiques dans la fabrication des puces, notamment :

- Diélectriques : Dioxyde de silicium (SiO₂) et nitrure de silicium (Si₃N₄) pour l'isolation.

- Semi-conducteurs : Polysilicium, un matériau fondamental pour la construction des grilles de transistors.

- Films spécialisés : Matériaux avancés comme le diamant monocristallin pour les dispositifs de puissance élevée.

Comprendre les compromis

Tous les processus CVD ne sont pas identiques. Le choix de la méthode dépend des exigences spécifiques de l'étape de fabrication, la température étant une contrainte principale.

Le défi de la température

Les méthodes CVD traditionnelles nécessitent des températures très élevées pour déclencher la réaction chimique à la surface de la tranche.

Bien qu'efficace, cette chaleur élevée peut endommager ou altérer les structures délicates déjà construites lors des étapes précédentes. C'est un problème important dans les conceptions de puces complexes et multicouches.

PECVD : La solution à basse température

La CVD assistée par plasma (PECVD) est une innovation essentielle qui résout le problème de la température. Elle utilise un champ électromagnétique (plasma) pour énergiser les gaz précurseurs, permettant à la réaction de dépôt de se produire à des températures beaucoup plus basses.

Ce traitement à basse température est essentiel pour la fabrication moderne, permettant le dépôt de films isolants de haute qualité comme le SiO₂ et le Si₃N₄ sans endommager les transistors sous-jacents. Il est également utilisé pour la passivation de surface, qui protège le dispositif fini.

MPCVD : Repousser les limites des performances

Pour les applications de nouvelle génération, des techniques encore plus spécialisées sont utilisées. La CVD à plasma micro-ondes (MPCVD) est utilisée pour faire croître des films aux propriétés exceptionnelles, comme le diamant monocristallin.

Ces substrats en diamant offrent une conductivité thermique et des propriétés électriques supérieures, permettant la création de dispositifs électroniques haute fréquence et haute puissance pour les télécommunications et l'informatique avancées.

Faire le bon choix pour votre objectif

La technique CVD spécifique est choisie en fonction des propriétés matérielles souhaitées et de sa position au sein de l'architecture complexe de la puce.

- Si votre objectif principal est la logique et la mémoire fondamentales : La CVD standard et la PECVD sont les outils de prédilection pour le dépôt des couches de polysilicium, de dioxyde de silicium et de nitrure de silicium de base.

- Si votre objectif principal est de protéger le dispositif ou d'isoler les couches supérieures : La PECVD est le choix idéal en raison de son processus à basse température, qui évite d'endommager les structures de transistors sensibles situées en dessous.

- Si votre objectif principal est l'électronique de puissance élevée ou de haute fréquence : Des méthodes avancées comme la MPCVD sont nécessaires pour créer des films spécialisés comme le diamant qui offrent des caractéristiques de performance extrêmes.

Comprendre le rôle de la CVD, c'est comprendre qu'une micropuce est méticuleusement cultivée, et non simplement assemblée.

Tableau récapitulatif :

| Aspect | Rôle dans la fabrication des semi-conducteurs |

|---|---|

| Fonction principale | Dépose des films minces pour les couches isolantes, conductrices et semi-conductrices sur les tranches de silicium |

| Matériaux clés | Dioxyde de silicium (SiO₂), nitrure de silicium (Si₃N₄), polysilicium et films spécialisés comme le diamant |

| Types de processus | CVD standard, CVD assistée par plasma (PECVD), CVD à plasma micro-ondes (MPCVD) |

| Avantages | Permet une grande uniformité, des couches sans défauts et prend en charge des architectures de puces complexes et multicouches |

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Si vous êtes impliqué dans la fabrication de semi-conducteurs et avez besoin d'un équipement CVD fiable pour un dépôt précis de films minces, contactez-nous dès aujourd'hui pour améliorer l'efficacité et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

Les gens demandent aussi

- Quelles sont quelques applications du MPCVD ? Débloquez le diamant de haute pureté pour l'ingénierie de pointe

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté