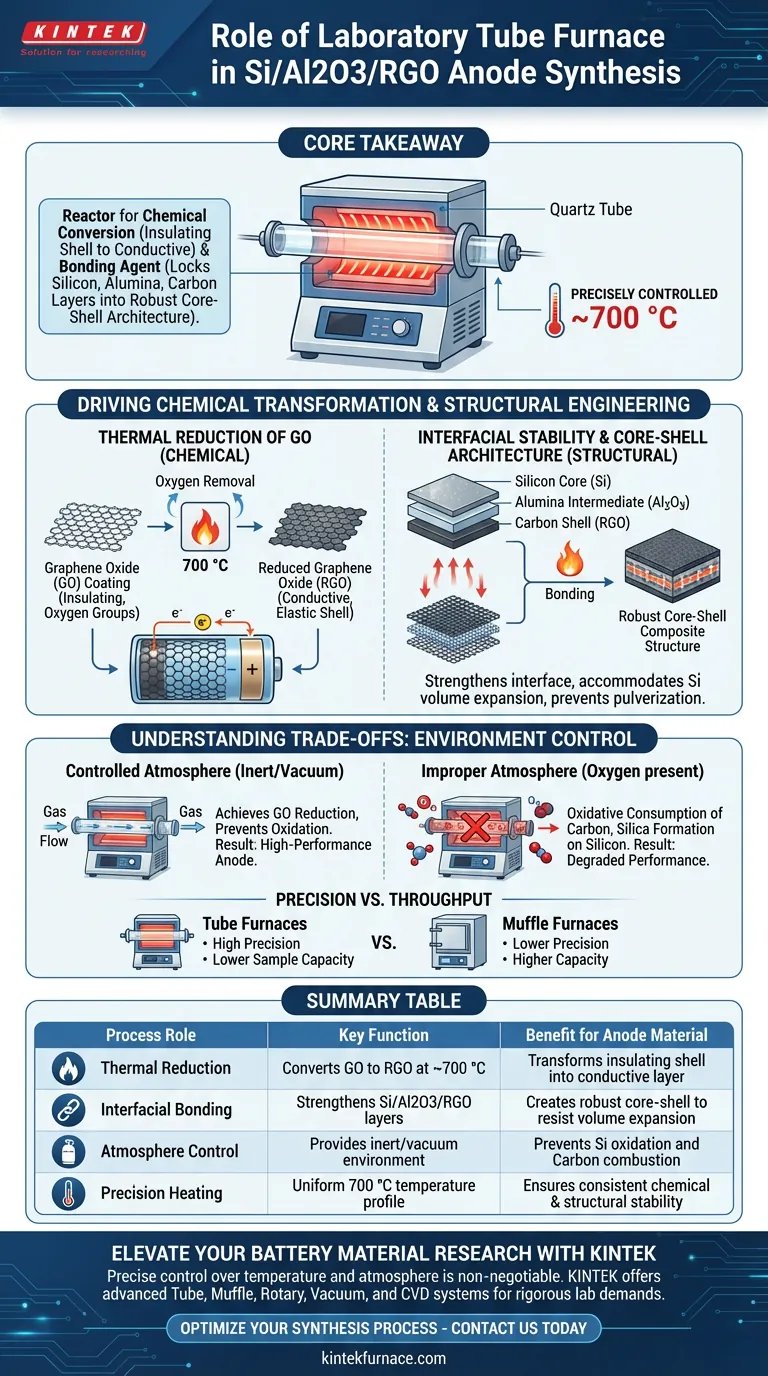

Le rôle principal d'un four tubulaire de laboratoire dans cette synthèse est de fournir un environnement à haute température, précisément contrôlé, autour de 700 °C. Cette énergie thermique entraîne la réduction de l'oxyde de graphène (GO) en oxyde de graphène réduit (RGO), transformant un revêtement passif en une coquille de carbone conductrice et élastique. De plus, le traitement thermique solidifie l'interface entre le noyau de silicium, la couche intermédiaire d'alumine (Al2O3) et la coquille externe de RGO, assurant l'intégrité structurelle.

Point clé à retenir Le four tubulaire n'est pas simplement une source de chaleur ; c'est un réacteur qui facilite la conversion chimique de la coquille du composite de l'état isolant à l'état conducteur. Il agit simultanément comme un agent de liaison, verrouillant les couches de silicium, d'alumine et de carbone dans une architecture robuste cœur-coquille capable de résister aux cycles de la batterie.

Stimuler la transformation chimique

Réduction thermique de l'oxyde de graphène

La réaction chimique la plus critique se produisant dans le four est la réduction thermique de l'oxyde de graphène (GO).

À des températures atteignant environ 700 °C, le four élimine les groupes fonctionnels contenant de l'oxygène du revêtement de GO.

Création d'une coquille conductrice

Ce processus de réduction convertit le GO en oxyde de graphène réduit (RGO).

Cette transformation est essentielle car le RGO sert de coquille extérieure hautement conductrice et élastique, permettant au matériau d'anode de conduire efficacement les électrons pendant le fonctionnement de la batterie.

Ingénierie structurelle et stabilité

Amélioration de la stabilité interfaciale

Le traitement thermique fait plus que modifier la chimie de surface ; il crée une liaison stable entre les couches du matériau.

L'environnement à haute température renforce l'interface entre le noyau de silicium interne, la couche d'alumine (Al2O3) intermédiaire et la coquille de carbone externe.

Formation de l'architecture cœur-coquille

Le résultat de ce traitement thermique est une structure composite robuste cœur-coquille.

Cette architecture est essentielle pour accommoder l'expansion volumique du silicium pendant la charge tout en empêchant le matériau de se pulvériser.

Comprendre les compromis : contrôle de l'environnement

La nécessité du contrôle de l'atmosphère

Bien que la référence principale se concentre sur la chaleur, le choix d'un four tubulaire implique spécifiquement la nécessité d'une atmosphère contrôlée.

Pour obtenir la réduction du GO (élimination de l'oxygène) plutôt que la combustion du carbone ou l'oxydation du silicium, le four fonctionne probablement sous un flux de gaz inerte ou sous vide.

Risques d'une atmosphère inappropriée

Si le four tubulaire ne parvient pas à maintenir un environnement strictement contrôlé (inertage), de l'oxygène peut rester dans la chambre.

Cela entraînerait la consommation oxydative de la coquille de carbone ou la formation de silice indésirable à la surface du silicium, dégradant les performances de l'anode.

Précision contre débit

Les fours tubulaires offrent un contrôle exceptionnel sur les profils de température et la pureté atmosphérique, ce qui est essentiel pour cette réduction chimique précise.

Cependant, ils ont généralement une capacité d'échantillons plus faible par rapport aux fours à moufle, ce qui les rend idéaux pour la synthèse de haute précision mais constitue un goulot d'étranglement pour la production de masse.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre composite Si/Al2O3/RGO, assurez-vous que votre protocole de traitement thermique est aligné sur vos exigences structurelles spécifiques.

- Si votre objectif principal est la conductivité électrique : Privilégiez le maintien d'une température stable à 700 °C pour assurer la réduction complète du GO en RGO conducteur.

- Si votre objectif principal est la longévité structurelle : Vérifiez que l'atmosphère du four est parfaitement inerte pour empêcher l'oxydation du noyau de silicium, préservant ainsi l'intégrité de l'interface Al2O3.

Le succès de ce composite repose sur l'utilisation du four non seulement pour chauffer le matériau, mais pour concevoir précisément sa chimie de surface et l'adhérence des couches.

Tableau récapitulatif :

| Rôle du processus | Fonction clé | Avantage pour le matériau d'anode |

|---|---|---|

| Réduction thermique | Convertit le GO en RGO à ~700 °C | Transforme la coquille isolante en une couche de carbone hautement conductrice |

| Liaison interfaciale | Renforce les couches Si/Al2O3/RGO | Crée une architecture robuste cœur-coquille pour résister à l'expansion volumique |

| Contrôle de l'atmosphère | Fournit un environnement inerte ou sous vide | Empêche l'oxydation du silicium et la combustion de la coquille de carbone |

| Chauffage de précision | Profil de température uniforme de 700 °C | Assure une conversion chimique et une stabilité structurelle cohérentes |

Élevez votre recherche sur les matériaux de batterie avec KINTEK

Un contrôle précis de la température et de l'atmosphère est non négociable pour la synthèse de composites Si/Al2O3/RGO haute performance. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de fours tubulaires, à moufle, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses de votre laboratoire. Que vous ayez besoin d'un contrôle atmosphérique spécialisé pour la réduction chimique ou de profils de haute température personnalisables, nos fours sont conçus pour garantir que vos architectures cœur-coquille restent robustes et conductrices.

Prêt à optimiser votre processus de synthèse ? Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelle est la différence entre un four tubulaire et un four à moufle ? Choisissez la bonne solution haute température

- Comment un four tubulaire diffère-t-il des méthodes HPHT pour Fe2B-HS ? Comparer la diffusion et l'intégrité structurelle

- Comment les fours tubulaires à trois zones favorisent-ils l'évolutivité des matériaux avancés du laboratoire à l'industrie ?

- Quelle est la fonction d'un four tubulaire et d'un flux d'azote dans la carbonisation de la biomasse ? Obtenez une qualité de bio-carbone supérieure

- Quel est le matériau de l'anode dans un tube à vide ? Choisir le bon métal pour la puissance et la performance

- Quelles conditions environnementales une étuve à tube sous vide offre-t-elle pour les films FTO(p)/ZnS(p) ? Traitement post-traitement de haute pureté

- Qu'est-ce que le chauffage zonal dans un four tubulaire horizontal ? Maîtrisez le contrôle thermique précis pour votre laboratoire

- Pourquoi un four tubulaire à atmosphère inerte est-il nécessaire pour la synthèse d'oxydes lamellaires de type P3 ? Assurer des structures cristallines pures