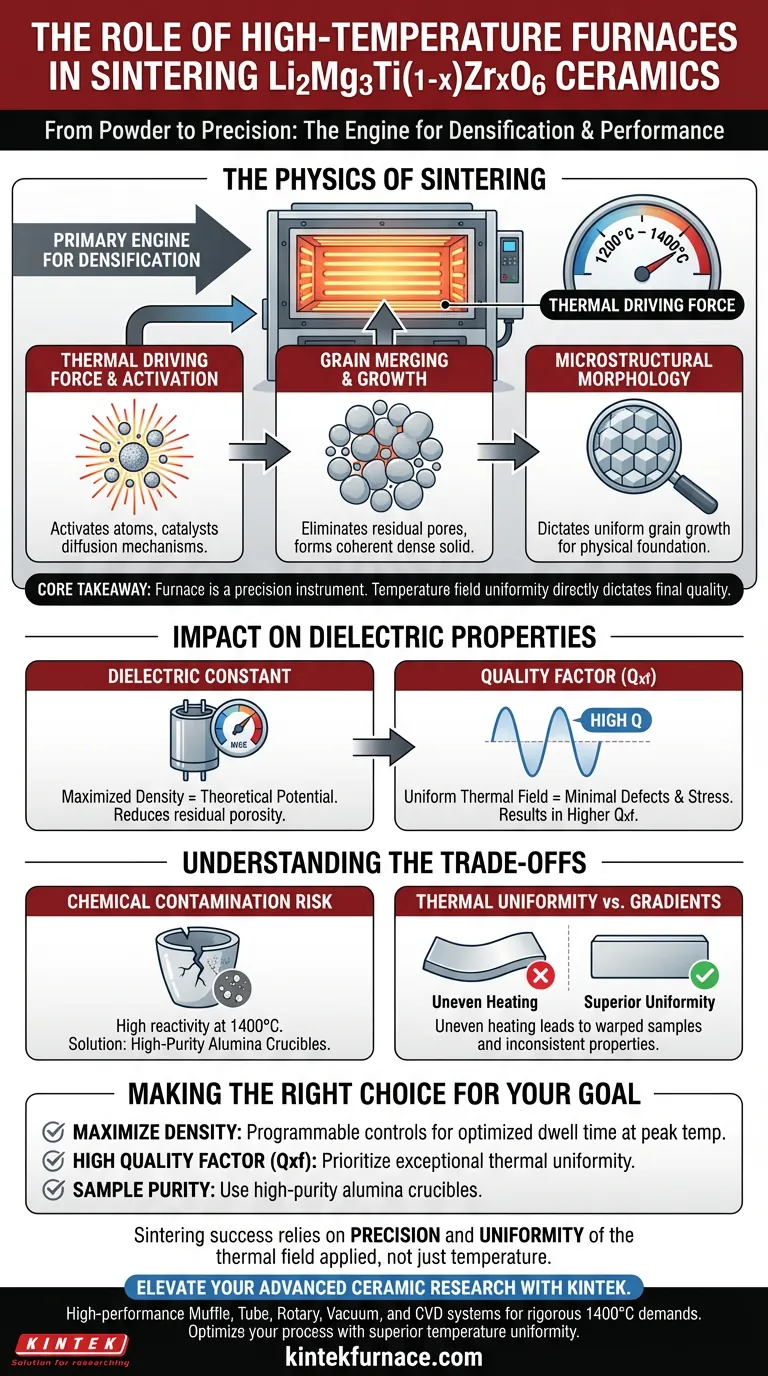

Le four expérimental à haute température sert de moteur principal à la densification dans la production de céramiques Li2Mg3Ti(1-x)ZrxO6. Il fournit la force motrice thermique essentielle, spécifiquement entre 1200°C et 1400°C, pour déclencher les mécanismes de diffusion qui transforment le corps vert poreux en un matériau solide et dense.

Point clé à retenir Le four n'est pas simplement une source de chaleur ; c'est un instrument de précision où l'uniformité du champ de température dicte directement la qualité finale de la céramique. La précision du profil de chauffage détermine la microstructure du matériau, qui à son tour définit des indicateurs de performance critiques tels que la constante diélectrique et le facteur de qualité (Qxf).

La physique du frittage

La force motrice thermique

Pour atteindre un état céramique solide, le matériau nécessite une énergie substantielle pour surmonter les barrières cinétiques. Le four fournit un environnement soutenu de 1200°C à 1400°C.

Cette haute énergie thermique active les atomes dans le corps vert de la céramique. Elle agit comme catalyseur pour les mécanismes de diffusion requis pour les réactions à l'état solide.

Fusion et croissance des grains

À mesure que la température augmente, les grains individuels de la poudre céramique commencent à fusionner. Ce processus est motivé par la réduction de l'énergie de surface.

Le four facilite l'élimination des pores résiduels situés entre ces grains. Le résultat est une transition d'une structure de poudre faiblement compactée à un solide cohérent et dense.

Morphologie microstructurale

Le profil thermique spécifique appliqué par le four dicte la manière dont les grains se développent et s'organisent.

Un contrôle précis garantit que la microstructure se développe uniformément. Cette morphologie est la base physique des propriétés mécaniques et électriques de la céramique.

Impact sur les propriétés diélectriques

Définition de la constante diélectrique

La relation entre le processus de frittage et les capacités électriques du matériau est directe.

La capacité du four à maximiser la densité garantit que la constante diélectrique atteint son potentiel théorique. La porosité résiduelle dégraderait sévèrement cette valeur.

Optimisation du facteur de qualité (Qxf)

Pour les céramiques diélectriques à micro-ondes comme le Li2Mg3Ti(1-x)ZrxO6, le facteur de qualité (Qxf) est une métrique de performance primordiale.

La stabilité du four assure la formation de la structure cristalline avec un minimum de défauts. Un champ thermique uniforme minimise les contraintes internes et les distorsions du réseau, résultant en un Qxf plus élevé.

Comprendre les compromis

Le risque de contamination chimique

Bien que le four fournisse la chaleur, l'interaction entre l'échantillon et l'environnement du four peut être préjudiciable. À 1400°C, les céramiques sont très réactives.

Le contact direct avec les revêtements du four peut introduire des impuretés. Pour atténuer cela, des creusets en alumine de haute pureté sont souvent requis pour isoler chimiquement l'échantillon et maintenir la pureté.

Uniformité thermique vs. gradients

Un piège courant dans le frittage expérimental est le chauffage inégal.

Si le four manque d'uniformité supérieure du champ de température, la céramique se densifiera de manière inégale. Cela entraîne des échantillons déformés et des propriétés diélectriques incohérentes à travers le matériau.

Faire le bon choix pour votre objectif

Pour maximiser les performances des céramiques Li2Mg3Ti(1-x)ZrxO6, considérez les ajustements spécifiques suivants :

- Si votre objectif principal est de maximiser la densité : Assurez-vous que le four est capable de commandes de chauffage programmables pour optimiser le temps de maintien à la température maximale (1200°C–1400°C) afin d'éliminer complètement les pores.

- Si votre objectif principal est un facteur de qualité (Qxf) élevé : Privilégiez un four avec une uniformité thermique exceptionnelle pour éviter les gradients microstructuraux qui augmentent les pertes diélectriques.

- Si votre objectif principal est la pureté de l'échantillon : Utilisez des creusets en alumine de haute pureté dans le four pour éviter les réactions chimiques avec le revêtement du four.

Le succès de votre processus de frittage dépend moins de la température maximale que de la précision et de l'uniformité du champ thermique appliqué.

Tableau récapitulatif :

| Facteur de processus | Impact sur les propriétés céramiques | Plage/Solution recommandée |

|---|---|---|

| Température de frittage | Déclenche la diffusion et la densification | 1200°C – 1400°C |

| Uniformité thermique | Détermine le Qxf et la cohérence de la microstructure | Contrôle programmable de précision |

| Élimination des pores | Maximise le potentiel de la constante diélectrique | Temps de maintien optimisés |

| Pureté chimique | Prévient la dégradation des propriétés du matériau | Creusets en alumine de haute pureté |

Élevez votre recherche sur les céramiques avancées avec KINTEK

La précision du champ thermique fait la différence entre un échantillon défectueux et un facteur de qualité (Qxf) record. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de 1400°C du frittage des céramiques diélectriques à micro-ondes.

Que vous ayez besoin d'une uniformité de température supérieure pour la croissance des grains ou de profils de chauffage personnalisables pour la densification, nos fours de laboratoire à haute température sont conçus pour vos besoins de recherche uniques.

Prêt à optimiser votre processus de frittage ? Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Weihua Li, Haiguang Zhao. Highly bright solid-state carbon dots for efficient anticounterfeiting. DOI: 10.1039/d3ra07235e

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi un four à moufle est-il requis pour les composites SnO2/ZnO ? Obtenir une calcination de haute pureté

- Comment gérer la température lors de l'utilisation d'un four à moufle ? Maîtriser un contrôle précis pour la sécurité et la précision

- Quelle est la température maximale du four à moufle ? De 1200°C à 1800°C+ Solutions

- Pourquoi un four à moufle est-il nécessaire pour les nanofibres d'In2O3 ? Guide expert de synthèse et de pré-oxydation

- Quelles sont les mesures de sécurité à respecter autour du four à moufle ?Précautions essentielles pour un fonctionnement sûr

- Quelle est la fonction d'un four à moufle haute température dans le traitement thermique en deux étapes de la mousse de nickel revêtue de PTFE ?

- Quelles sont les principales applications des fours à moufle ? Essentiels pour l'analyse des matériaux et le traitement thermique

- Comment un four à moufle de laboratoire est-il utilisé pour évaluer les boues SAnMBR ? Optimiser la santé de la biomasse et la stabilité du processus