En bref, les fours sous vide sont essentiels pour la fabrication moderne car ils créent un environnement ultra-propre et contrôlé pour le chauffage des matériaux. En éliminant l'air et les autres gaz, ces fours préviennent les réactions chimiques indésirables comme l'oxydation, permettant la création de composants de plus grande pureté et de meilleures performances qui seraient impossibles à produire dans un four atmosphérique standard.

La valeur fondamentale d'un four sous vide n'est pas seulement le chauffage ; c'est l'obtention d'un contrôle absolu. En éliminant les éléments réactifs de l'atmosphère, vous débloquez la capacité de fabriquer des matériaux et des composants avec une pureté, une résistance et des propriétés spécifiques supérieures requises par les industries de haute technologie.

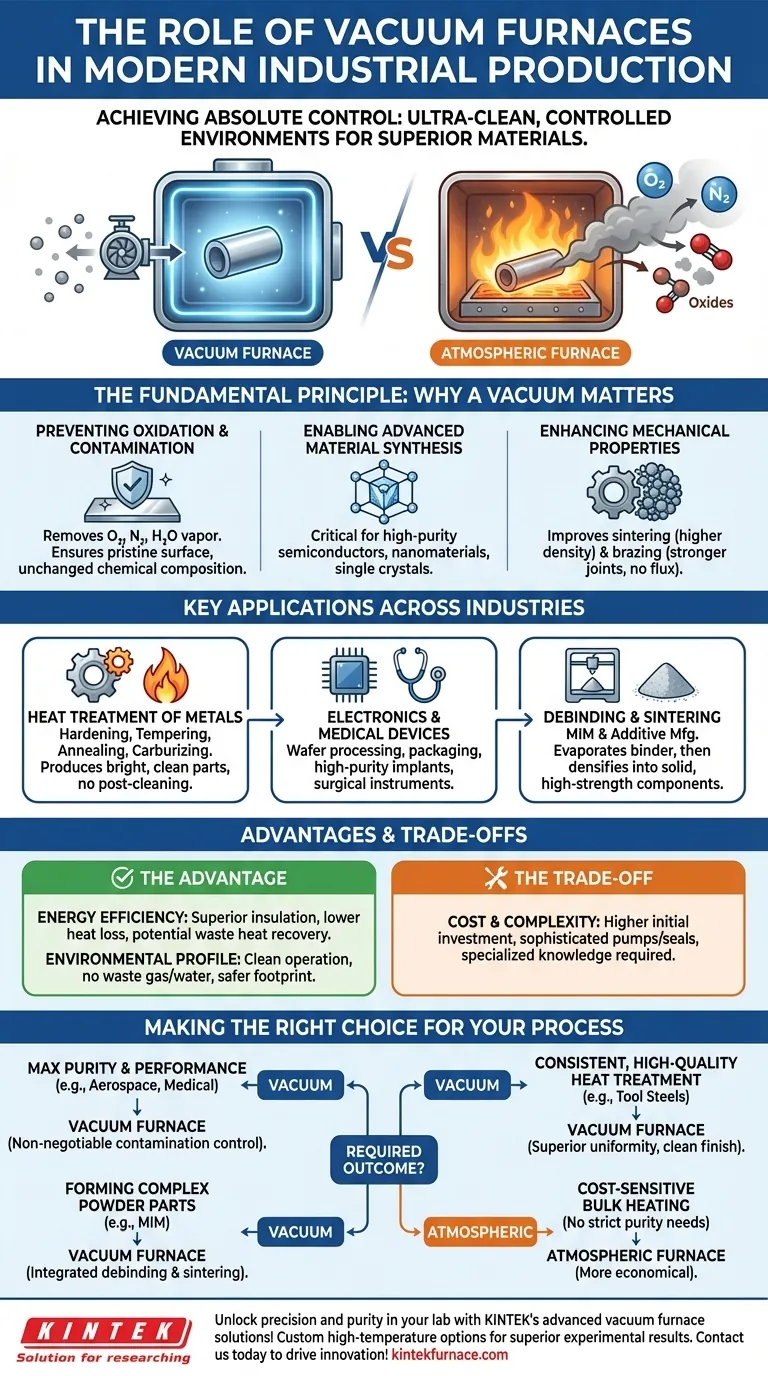

Le principe fondamental : pourquoi le vide est important

À la base, un four sous vide est une chambre où la pression atmosphérique a été considérablement réduite. Cet acte apparemment simple d'élimination de l'air modifie fondamentalement le résultat des processus à haute température.

Prévention de l'oxydation et de la contamination

Lorsque les matériaux, en particulier les métaux, sont chauffés en présence d'oxygène, ils s'oxydent. Cela crée une couche d'écaille ou d'oxyde à la surface, ce qui peut compromettre l'intégrité, les dimensions et les performances du matériau.

Un environnement sous vide élimine l'oxygène, l'azote et la vapeur d'eau qui provoquent ces réactions indésirables. Cela garantit que la surface du matériau reste intacte et que sa composition chimique reste inchangée.

Permettre la synthèse de matériaux avancés

La création de matériaux de nouvelle génération, tels que des structures monocristallines pour les semi-conducteurs ou des matériaux supraconducteurs de haute pureté, exige un environnement exempt d'impuretés.

Les fours sous vide fournissent cet environnement idéal de haute pureté. Ils sont essentiels pour des processus comme la croissance cristalline et la fabrication de nanomatériaux, où même des traces de contaminants peuvent ruiner le produit final.

Amélioration des propriétés mécaniques

Les processus tels que le frittage (fusion de matériaux en poudre ensemble avec la chaleur) et le brasage (assemblage de matériaux avec un métal d'apport) sont considérablement améliorés sous vide.

Le frittage sous vide donne des composants avec une densité plus élevée, moins de vides internes et une résistance mécanique supérieure. De même, le brasage sous vide crée des joints plus solides et plus propres sans avoir besoin de flux corrosifs.

Applications clés dans diverses industries

La capacité de contrôler précisément l'environnement de chauffage rend les fours sous vide indispensables dans un large éventail de secteurs manufacturiers critiques.

Traitement thermique des métaux

Les fours sous vide sont largement utilisés pour le traitement thermique des alliages d'acier et d'autres métaux afin d'obtenir une dureté, une résistance et une durabilité spécifiques.

Des processus comme le durcissement, le revenu et le recuit effectués sous vide produisent des pièces brillantes et propres qui ne nécessitent aucun nettoyage ultérieur. La cémentation sous vide (durcissement de surface) crée une couche superficielle durcie exceptionnellement uniforme et contrôlable.

Électronique et dispositifs médicaux

La fabrication d'électronique de haute performance repose fortement sur la technologie du vide. Les fours sont essentiels pour le traitement des tranches de semi-conducteurs, y compris la diffusion et l'oxydation, ainsi que pour l'encapsulation et le test des circuits intégrés.

De même, la production d'implants médicaux et d'instruments chirurgicaux de haute précision exige des matériaux qui répondent à des normes strictes de pureté et de performance, une tâche parfaitement adaptée au traitement sous vide.

Déliantage et frittage

Dans le moulage par injection de métaux (MIM) et la fabrication additive, une pièce "verte" est souvent formée avec un liant polymère. Un four sous vide est utilisé pour le déliantage, un processus qui évapore soigneusement ce liant sans perturber la structure délicate de la pièce.

Ceci est immédiatement suivi par le frittage dans le même four, qui densifie la pièce en un composant final solide et de haute résistance.

Comprendre les avantages et les compromis

Bien qu'ils soient puissants, les fours sous vide représentent un choix spécifique avec des avantages et des considérations clairs par rapport aux fours atmosphériques.

L'avantage : efficacité énergétique

Les fours sous vide modernes sont conçus avec une isolation thermique supérieure, ce qui réduit considérablement les pertes de chaleur vers l'environnement ambiant. Il en résulte un taux d'utilisation de l'énergie beaucoup plus élevé.

Certains systèmes avancés intègrent même une technologie de récupération de chaleur perdue, améliorant encore leur efficacité et réduisant les coûts opérationnels au fil du temps.

L'avantage : profil environnemental

Parce que le processus est contenu dans une chambre scellée, les fours sous vide ne produisent pas de gaz résiduaires, d'eaux usées ou d'autres polluants courants dans les méthodes de traitement thermique traditionnelles.

Ce fonctionnement propre simplifie la conformité environnementale et contribue à une empreinte de fabrication plus sûre et plus durable.

Le compromis : coût et complexité

Le principal compromis est l'investissement initial et la complexité opérationnelle plus élevés. La création et le maintien d'un vide de haute qualité nécessitent des pompes, des joints et des systèmes de contrôle sophistiqués.

Cela signifie que les fours sous vide sont généralement plus chers à l'achat et nécessitent des connaissances plus spécialisées pour fonctionner et être entretenus que leurs homologues atmosphériques. Cependant, la qualité supérieure du produit final justifie souvent le coût.

Faire le bon choix pour votre processus

Décider d'utiliser ou non un four sous vide dépend entièrement du résultat requis pour votre matériau ou composant.

- Si votre objectif principal est la pureté et la performance maximales : Pour les applications aérospatiales, médicales ou semi-conductrices, le contrôle de la contamination d'un four sous vide est non négociable.

- Si votre objectif principal est un traitement thermique constant et de haute qualité : Pour les aciers à outils ou les pièces mécaniques soumises à de fortes contraintes, le traitement sous vide offre une uniformité supérieure et une finition propre qui réduit les étapes de post-traitement.

- Si votre objectif principal est de former des pièces complexes à partir de poudres : Pour des processus comme le MIM ou le jet de liant, les capacités intégrées de déliantage et de frittage d'un four sous vide sont essentielles.

- Si votre objectif principal est le chauffage en vrac sensible aux coûts sans besoins stricts de pureté : Un four atmosphérique traditionnel peut être un choix plus économique.

En fin de compte, investir dans la technologie des fours sous vide est une décision stratégique visant à prioriser la qualité, la cohérence et la création de matériaux avancés.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principe de base | Élimine l'air et les gaz pour prévenir l'oxydation et la contamination, permettant un contrôle précis dans les processus à haute température. |

| Applications clés | Traitement thermique (ex : durcissement, recuit), fabrication d'électronique, dispositifs médicaux, déliantage et frittage. |

| Avantages | Haute efficacité énergétique, profil environnemental propre, pureté supérieure et propriétés mécaniques améliorées. |

| Compromis | Coût initial et complexité opérationnelle plus élevés par rapport aux fours atmosphériques. |

Déverrouillez la précision et la pureté dans votre laboratoire avec les solutions avancées de fours sous vide de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus industriels et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi le recuit des couches minces de niobium à 600°C–800°C est-il essentiel ? Optimisez les performances supraconductrices dès aujourd'hui

- Pourquoi des gradients de température spécifiques sont-ils utilisés dans une étuve de séchage sous vide ? Préparation de membranes à matrice mixte

- Comment fonctionne un four de frittage par plasma à décharge ? Débloquez le traitement de matériaux rapide à haute température

- Quels sont les composants du système de vide d'un four sous vide ? Libérez la précision pour le traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Qu'est-ce que le frittage sous vide et où est-il couramment utilisé ? Découvrez le traitement des matériaux de haute pureté

- Quels sont les principaux composants d'un four sous vide ? Pièces clés pour un traitement thermique précis

- Quels types de matériaux et de procédés sont optimisés par les conceptions spécialisées de fours sous vide ? Améliorer la pureté et la performance