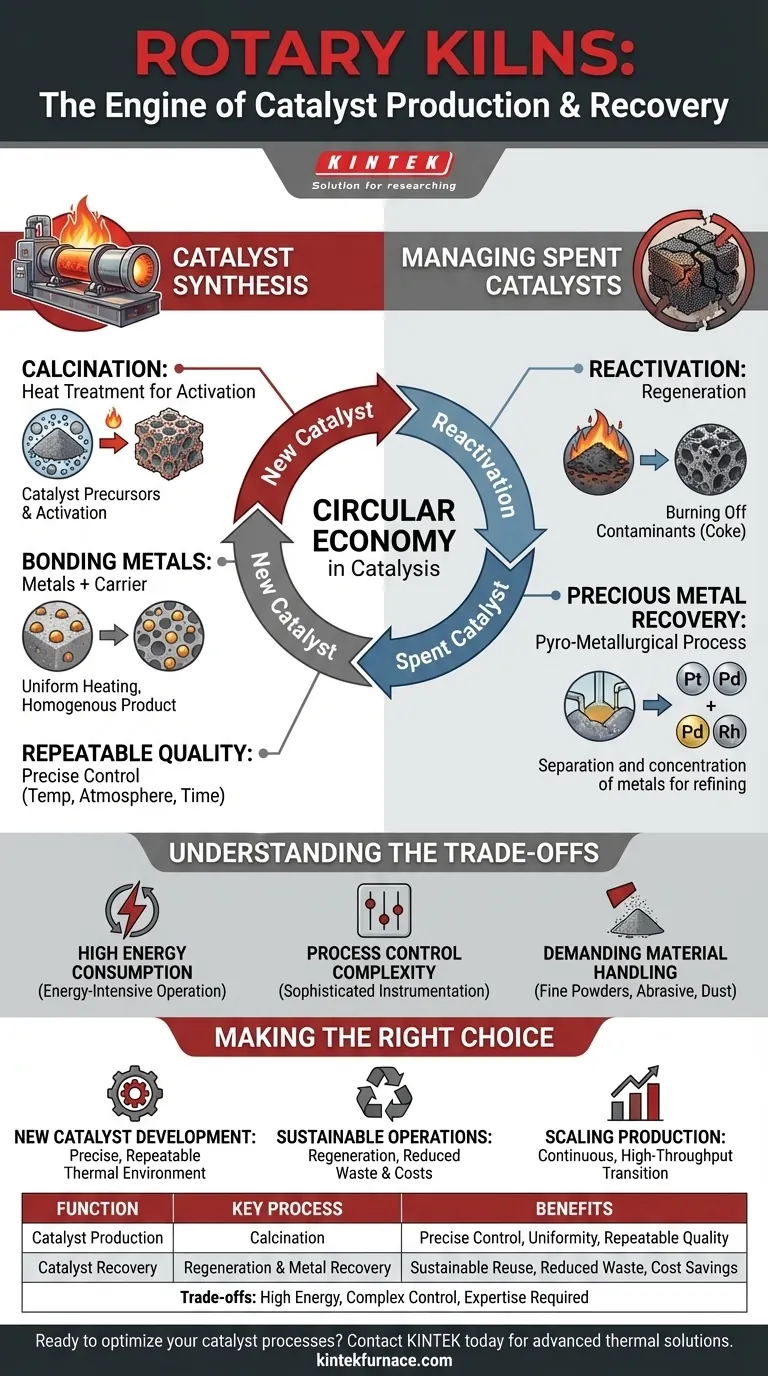

Dans le monde de la chimie industrielle, les fours rotatifs sont les unités de traitement thermique essentielles qui pilotent à la fois la création et le renouvellement des catalyseurs. Ils remplissent deux fonctions principales : produire de nouveaux catalyseurs par un processus à haute température appelé calcination, et gérer de manière durable les catalyseurs usagés en récupérant les métaux précieux ou en les régénérant pour une réutilisation. Ce double rôle les rend indispensables à l'ensemble du cycle de vie des catalyseurs.

Les catalyseurs sont des actifs de grande valeur avec une durée de vie opérationnelle limitée. La valeur fondamentale d'un four rotatif réside dans sa capacité à fournir l'environnement thermique précis et contrôlé nécessaire non seulement pour synthétiser les catalyseurs, mais aussi pour en récupérer la valeur, ce qui en fait une pierre angulaire d'une économie circulaire durable en catalyse.

Le rôle du four dans la synthèse des catalyseurs

La création d'un nouveau catalyseur efficace dépend de l'obtention d'une structure chimique et d'une liaison spécifiques. Un four rotatif fournit l'environnement exact nécessaire pour y parvenir à l'échelle industrielle.

Le principe de la calcination

La calcination est un processus de traitement thermique utilisé pour induire un changement chimique ou une transition de phase dans un matériau solide. Dans la production de catalyseurs, c'est l'étape critique pour activer le matériau.

Le four chauffe le précurseur du catalyseur à une température précise, entraînant souvent l'élimination de l'eau, la décomposition des sels et la création de la structure poreuse et des sites métalliques actifs désirés.

Liaison des métaux à un support

La plupart des catalyseurs sont constitués de composants métalliques actifs, tels que le platine ou le palladium, répartis sur un matériau de support stable et poreux appelé support.

Pendant la calcination dans un four rotatif, la température élevée lie fermement ces métaux actifs au support. L'action lente et roulante du four assure que chaque particule est chauffée uniformément, ce qui donne un produit final homogène et très efficace.

Assurer une qualité reproductible

L'efficacité d'un catalyseur est très sensible à ses conditions de production. Les fours rotatifs offrent un contrôle précis des variables clés telles que le profil de température, l'atmosphère gazeuse et le temps de résidence du matériau.

Ce niveau de contrôle garantit que chaque lot de catalyseur répond exactement aux mêmes spécifications, offrant la performance reproductible et de haute qualité requise pour les applications industrielles exigeantes.

Gestion des catalyseurs usagés pour une économie circulaire

Avec le temps, les catalyseurs deviennent « usagés » ou désactivés par des contaminants. Les fours rotatifs offrent une voie thermique pour soit les restaurer, soit récupérer leurs composants précieux, minimisant ainsi les déchets et les pertes économiques.

Réactivation et régénération

Pour de nombreux catalyseurs, la désactivation est causée par l'accumulation de carbone (coke) ou d'autres résidus organiques sur les surfaces actives.

Un four rotatif peut effectuer une régénération en chauffant le catalyseur usagé dans une atmosphère contrôlée contenant de l'oxygène. Ce processus brûle soigneusement les contaminants sans endommager la structure du catalyseur sous-jacente, restaurant son activité pour une réutilisation.

Récupération des métaux précieux

Lorsqu'un catalyseur ne peut pas être régénéré, il est souvent traité pour récupérer les métaux précieux qu'il contient. C'est particulièrement vrai pour les catalyseurs utilisant du platine, du palladium, du rhodium ou d'autres métaux précieux.

Le four rotatif facilite la récupération pyrométallurgique. Il utilise des températures élevées pour traiter le matériau usagé, séparant et concentrant les métaux précieux afin qu'ils puissent être raffinés et utilisés pour produire de nouveaux catalyseurs.

Comprendre les compromis

Bien qu'indispensables, les fours rotatifs ne sont pas sans complexités opérationnelles. Une compréhension claire des compromis est cruciale pour une mise en œuvre efficace.

Consommation d'énergie élevée

Fonctionner aux hautes températures requises pour la calcination et la récupération des métaux est énergivore. Les coûts énergétiques représentent une part importante du budget opérationnel de tout processus basé sur un four.

Complexité du contrôle de processus

L'obtention du contrôle thermique et atmosphérique précis nécessaire pour les catalyseurs sensibles nécessite des instruments sophistiqués, des systèmes de contrôle et une expertise opérationnelle. Ce n'est pas une simple opération « régler et oublier ».

Manipulation des matériaux exigeante

Les matériaux catalytiques peuvent être des poudres fines, abrasives ou susceptibles de générer de la poussière. La conception du four et de ses systèmes de manutention associés doit tenir compte de ces propriétés pour assurer un fonctionnement sûr et efficace.

Faire le bon choix pour votre objectif

Votre objectif stratégique déterminera quel aspect de la capacité du four rotatif est le plus critique pour votre opération.

- Si votre objectif principal est le développement de nouveaux catalyseurs : La capacité du four à fournir un environnement thermique précis et répétable est primordiale pour optimiser la synthèse.

- Si votre objectif principal est la durabilité des opérations : L'essentiel est le rôle du four dans la régénération des catalyseurs usagés et la récupération des métaux précieux, ce qui réduit directement les déchets et les coûts des matières premières.

- Si votre objectif principal est la mise à l'échelle de la production : La nature continue et à haut débit des fours rotatifs en fait la technologie idéale pour passer de la synthèse à l'échelle du laboratoire à la production industrielle complète.

En fin de compte, maîtriser la fonction du four rotatif est fondamental pour gérer le cycle de vie complet et circulaire des catalyseurs industriels.

Tableau récapitulatif :

| Fonction | Processus clé | Avantages |

|---|---|---|

| Production de catalyseurs | Calcination | Contrôle précis de la température, chauffage uniforme, qualité reproductible |

| Récupération de catalyseurs | Régénération et récupération de métaux | Réutilisation durable, réduction des déchets, économies de coûts |

| Compromis | Consommation d'énergie élevée, contrôle complexe | Nécessite une expertise mais offre un débit élevé |

Prêt à optimiser vos processus de catalyseurs avec des solutions thermiques avancées ? Fort de son R&D exceptionnelle et de sa fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité de votre production et de votre récupération de catalyseurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques