Dans un four rotatif, le revêtement réfractaire agit comme la barrière essentielle et résistante à la chaleur qui rend possible l'ensemble du processus à haute température. Ses rôles principaux sont de protéger la coquille extérieure en acier du four de la fusion, d'isoler le processus pour maintenir des températures extrêmes, et de minimiser les pertes de chaleur pour assurer l'efficacité énergétique.

Le revêtement réfractaire n'est pas seulement un composant passif ; il est le catalyseur actif de la fonction principale du four. Sans lui, l'acier structurel échouerait de manière catastrophique, et l'efficacité thermique requise pour les processus industriels modernes serait inatteignable.

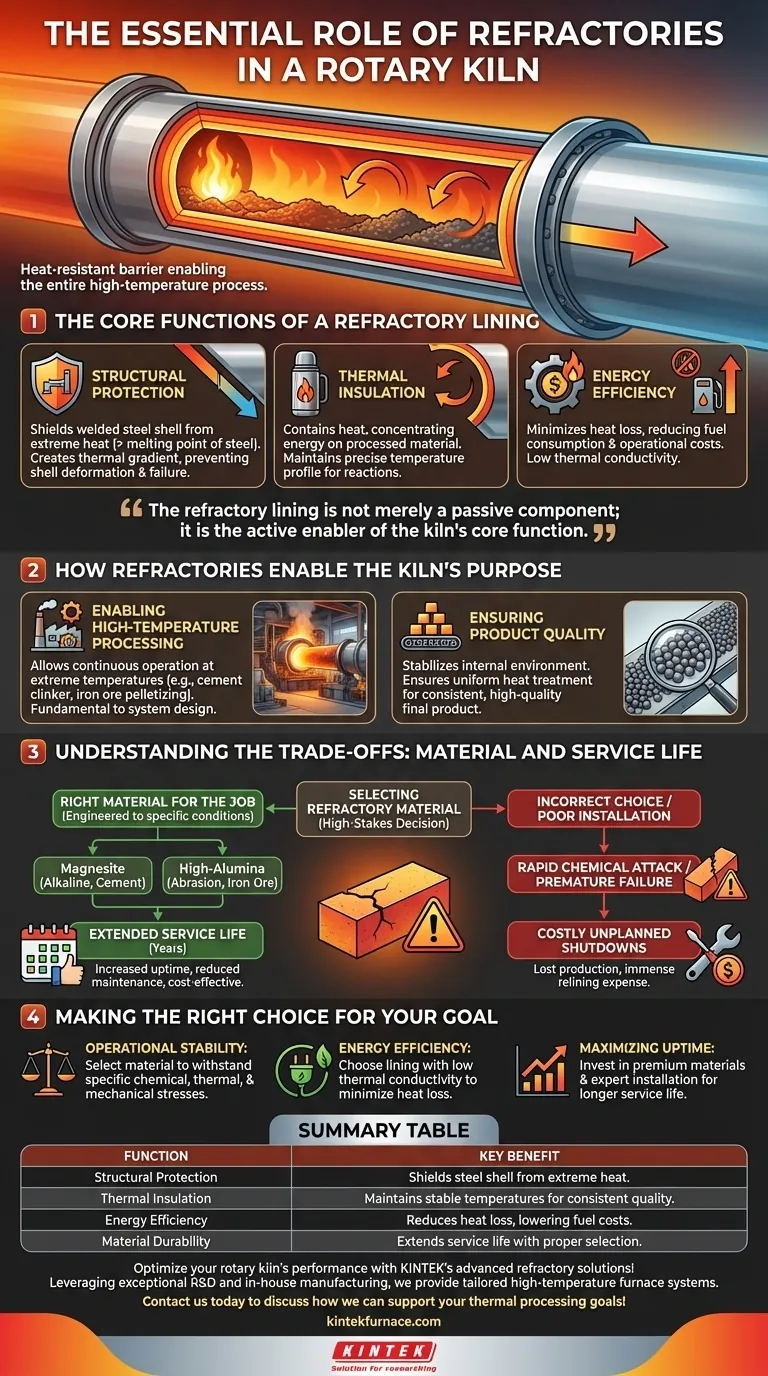

Les fonctions principales d'un revêtement réfractaire

L'objectif d'un four rotatif est de traiter les matériaux à des températures incroyablement élevées. Le revêtement réfractaire est l'interface critique entre cette chaleur extrême et la structure mécanique du four.

Protection structurelle

Le rôle le plus fondamental du réfractaire est de protéger la coquille en acier soudé. Les températures de fonctionnement internes d'un four peuvent dépasser de loin le point de fusion de l'acier.

Le matériau réfractaire crée un gradient thermique, garantissant que la température à la surface de la coquille reste dans des limites structurelles sûres, prévenant la déformation ou la défaillance complète.

Isolation thermique

En contenant la chaleur, le revêtement réfractaire garantit que l'énergie thermique est concentrée sur le matériau traité, et non pas perdue dans l'environnement.

Cette isolation est vitale pour maintenir le profil de température précis et stable requis pour induire les réactions chimiques ou les changements physiques désirés dans le produit.

Efficacité énergétique

Minimiser les pertes de chaleur est directement lié au coût opérationnel. Un revêtement réfractaire bien conçu a une faible conductivité thermique, agissant comme l'isolation d'un thermos.

Cela réduit la quantité de carburant nécessaire pour maintenir la température cible, rendant l'ensemble de l'opération plus économe en énergie et plus rentable, un avantage clé des fours rotatifs modernes.

Comment les réfractaires permettent l'objectif du four

Le revêtement réfractaire fait plus que simplement protéger et isoler ; il est fondamental pour atteindre l'objectif principal du four : créer un produit cohérent et de haute qualité.

Permettre le traitement à haute température

Le concept même d'un four rotatif — un réacteur cylindrique rotatif pour le traitement thermique continu — est basé sur l'existence d'un revêtement réfractaire durable.

C'est le composant qui permet aux ingénieurs de concevoir des systèmes fonctionnant de manière fiable aux températures extrêmes nécessaires pour des processus comme la production de clinker de ciment ou la bouletisation du minerai de fer.

Assurer la qualité du produit

Des conditions de traitement constantes sont essentielles pour un produit final homogène. Le revêtement réfractaire aide à stabiliser l'environnement interne contre les fluctuations.

Cette stabilité thermique garantit que chaque particule de matériau traversant le four reçoit le même traitement thermique uniforme, ce qui est essentiel pour atteindre la qualité et la consistance spécifiées du produit.

Comprendre les compromis : Matériau et durée de vie

La sélection et l'installation de matériaux réfractaires sont une décision à enjeux élevés impliquant d'importants compromis techniques. Le choix a un impact direct sur les performances du four, la sécurité et les coûts opérationnels.

Le principe du "bon matériau pour le travail"

Il n'existe pas de solution réfractaire universelle. La composition du matériau doit être conçue pour résister aux conditions spécifiques du processus.

Par exemple, l'environnement alcalin d'un four à ciment nécessite des briques basiques comme la magnésite, tandis qu'un processus de minerai de fer pourrait utiliser des briques à haute teneur en alumine pour gérer sa chimie spécifique et son abrasion. Un choix incorrect entraîne une attaque chimique rapide et une défaillance prématurée.

L'impact sur la durée de vie

La durabilité du revêtement réfractaire est un facteur primordial dans la disponibilité du four et le budget de maintenance. Un revêtement de haute qualité, correctement installé, peut durer des années.

Inversement, un mauvais choix de matériau ou une technique de revêtement inappropriée raccourcira considérablement la durée de vie, entraînant des arrêts imprévus coûteux, une perte de production et la dépense immense d'un projet de réfection complète.

Faire le bon choix pour votre objectif

Vos priorités opérationnelles guideront votre stratégie réfractaire. La sélection du matériau et la conception du revêtement doivent être alignées sur vos indicateurs de performance les plus critiques.

- Si votre objectif principal est la stabilité opérationnelle : La clé est de sélectionner un réfractaire capable de résister aux contraintes chimiques, thermiques et mécaniques spécifiques de votre matériau afin de prévenir les défaillances inattendues.

- Si votre objectif principal est l'efficacité énergétique : La clé est de choisir un revêtement avec une faible conductivité thermique pour minimiser les pertes de chaleur à travers la coquille du four, réduisant directement la consommation de carburant.

- Si votre objectif principal est de maximiser la disponibilité : La clé est d'investir dans des matériaux réfractaires de qualité supérieure et une installation experte pour prolonger la durée de vie et réduire la fréquence des arrêts pour réfection.

En fin de compte, le revêtement réfractaire n'est pas seulement un composant consommable ; il est la base d'une opération de traitement thermique fiable et rentable.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Protection structurelle | Protège la coquille d'acier de la chaleur extrême, prévenant la déformation et la défaillance |

| Isolation thermique | Maintient des températures stables pour un traitement constant et une qualité de produit homogène |

| Efficacité énergétique | Réduit les pertes de chaleur, diminuant les coûts de carburant et améliorant l'économie opérationnelle |

| Durabilité du matériau | Prolonge la durée de vie grâce à une sélection appropriée (par exemple, magnésite pour les fours à ciment) |

Optimisez les performances de votre four rotatif avec les solutions réfractaires avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des systèmes de fours à haute température sur mesure, incluant des fours rotatifs, à moufle, tubulaires, sous vide et atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité, la disponibilité et la rentabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme